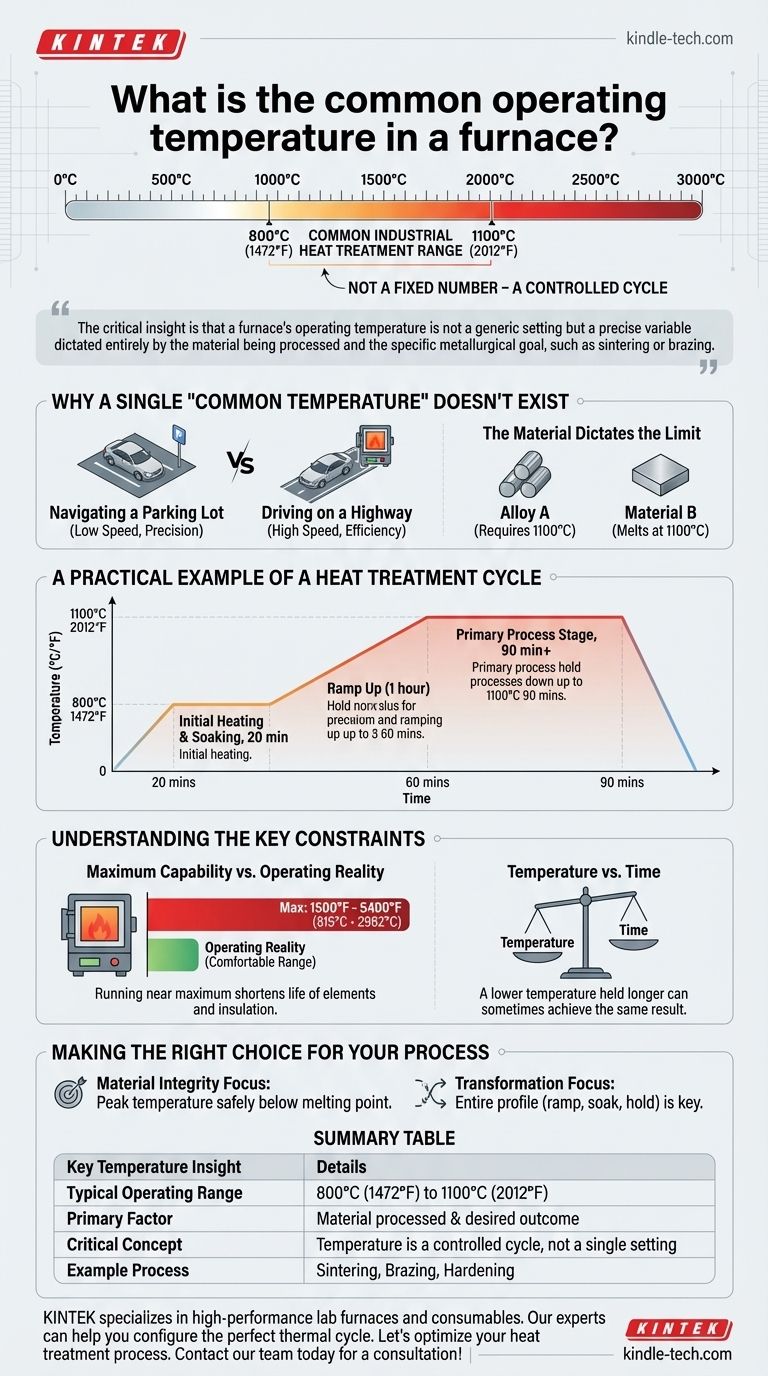

Embora não exista uma única temperatura universal, uma faixa operacional comum para processos de tratamento térmico industrial é entre 800°C (1472°F) e 1100°C (2012°F). Esta temperatura não é um número fixo, mas faz parte de um ciclo cuidadosamente controlado de aquecimento e manutenção, projetado para um material específico e um resultado desejado.

A percepção crítica é que a temperatura operacional de um forno não é uma configuração genérica, mas uma variável precisa ditada inteiramente pelo material que está sendo processado e pelo objetivo metalúrgico específico, como sinterização ou brasagem.

Por que não existe uma única "Temperatura Comum"

Perguntar sobre uma temperatura comum de forno é como perguntar sobre a velocidade comum de um carro; a resposta correta depende inteiramente do objetivo, seja você navegando em um estacionamento ou dirigindo em uma rodovia. O mesmo princípio se aplica aos fornos industriais.

O Objetivo Dita o Calor

Diferentes processos térmicos são projetados para alcançar resultados fundamentalmente diferentes, cada um exigindo um perfil de temperatura exclusivo.

Por exemplo, a sinterização é um processo que funde partículas para criar um objeto sólido. O objetivo é moldar o material sem liquefazê-lo, o que significa que a temperatura deve ser cuidadosamente controlada para permanecer abaixo do ponto de fusão do material.

O Material Dita o Limite

As propriedades do material que está sendo processado definem os limites superior e inferior absolutos para qualquer tratamento térmico.

Uma liga específica pode exigir uma temperatura de 1100°C para atingir a estrutura cristalina desejada, enquanto outro material pode ser danificado ou derreter nessa mesma temperatura.

Um Exemplo Prático de um Ciclo de Tratamento Térmico

Em vez de uma única temperatura, os fornos operam em um ciclo programado com múltiplos estágios. Um programa típico para um forno a vácuo ilustra isso bem.

O Estágio Inicial de Aquecimento e Imersão

O forno pode primeiro ser elevado a 800°C (1472°F) e mantido lá por um período definido, como 20 minutos. Esta "imersão" inicial permite que a temperatura se equalize em toda a peça e pode ajudar a queimar quaisquer contaminantes.

O Estágio de Processamento Principal

Em seguida, a temperatura é aumentada lentamente ao longo de uma hora até a temperatura operacional principal, talvez 1100°C (2012°F).

O forno então mantém essa temperatura de pico por um período prolongado, geralmente 90 minutos ou mais. Esta é a fase em que a transformação metalúrgica pretendida, como ligação ou endurecimento, realmente ocorre.

Compreendendo as Restrições Chave

Simplesmente definir um forno para uma temperatura alta é ineficaz e muitas vezes prejudicial. O processo é um equilíbrio de múltiplos fatores.

Capacidade Máxima vs. Realidade Operacional

Embora muitos sistemas de fornos industriais tenham uma capacidade máxima entre 1.500°F e 5.400°F (815°C a 2982°C), raramente operam nesses limites.

Operar um forno perto de sua temperatura máxima encurta a vida útil de seus elementos de aquecimento e isolamento. A maioria dos processos é projetada para operar bem dentro da faixa operacional confortável do forno para consistência e longevidade.

Temperatura vs. Tempo

A duração da manutenção da temperatura é tão crítica quanto a própria temperatura. Uma temperatura mais baixa mantida por um tempo mais longo pode, às vezes, alcançar o mesmo resultado que uma temperatura mais alta mantida por um período mais curto. Essa troca é uma parte fundamental da engenharia de processos.

Fazendo a Escolha Certa para o Seu Processo

Selecionar o perfil de temperatura correto requer uma compreensão clara do seu objetivo final e do seu material de partida.

- Se o seu foco principal for a integridade do material: O fator mais crítico é garantir que sua temperatura de pico permaneça seguramente abaixo do ponto de fusão do material.

- Se o seu foco principal for alcançar uma transformação específica: O perfil de temperatura completo — incluindo taxas de rampa, estágios de imersão e tempos de espera — é mais importante do que qualquer número de pico único.

Em última análise, a temperatura correta do forno é uma decisão de engenharia precisa, não uma configuração genérica.

Tabela de Resumo:

| Informação Chave da Temperatura | Detalhes |

|---|---|

| Faixa Operacional Típica | 800°C (1472°F) a 1100°C (2012°F) |

| Fator Principal | Material que está sendo processado e resultado metalúrgico desejado |

| Conceito Crítico | A temperatura faz parte de um ciclo controlado, não uma configuração única |

| Processo de Exemplo | Sinterização, Brasagem, Endurecimento |

Selecionar o forno e o perfil de temperatura corretos é fundamental para o sucesso do seu laboratório. A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis, fornecendo o controle de temperatura preciso e a durabilidade necessários para sinterização, brasagem e outros processos de tratamento térmico. Nossos especialistas podem ajudá-lo a configurar o ciclo térmico perfeito para seus materiais e objetivos específicos.

Vamos otimizar seu processo de tratamento térmico. Entre em contato com nossa equipe hoje para uma consulta!

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Qual fator causa a falha do revestimento do forno? A causa principal é o estresse térmico e o lascamento.

- Que tamanho de forno de fusão eu preciso? Encontre a Combinação Perfeita para Máxima Eficiência

- Qual papel um forno de alta temperatura desempenha nos testes de fluência-fadiga da Liga 709? Ferramentas Essenciais de Precisão

- Qual é a pressão da prensagem isostática a quente? Alcance Densidade Total e Desempenho Superior do Material

- Por que usar fornos a vácuo para revestimento de fase MAX? Obtenha alta pureza e resistência superior à oxidação

- Quantas vezes você pode recozer metal? Domine o Ciclo para Trabalhabilidade Infinita

- Quais metais podem ser unidos por brasagem? Descubra a Versatilidade das Técnicas Modernas de Brasagem

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados