Em sua essência, a escolha da frequência para o aquecimento por indução é determinada pela profundidade de penetração de calor necessária. Frequências altas aquecem a superfície de uma peça, enquanto frequências baixas penetram mais profundamente no material. Essa relação entre frequência e profundidade de aquecimento é o fator mais importante na seleção do equipamento certo para o seu processo.

O desafio central não é encontrar uma frequência "melhor", mas sim adequar a frequência ao seu material e à profundidade de aquecimento desejada. Isso garante que você aqueça apenas a parte da peça de trabalho que pretende, maximizando a eficiência e alcançando o resultado metalúrgico correto.

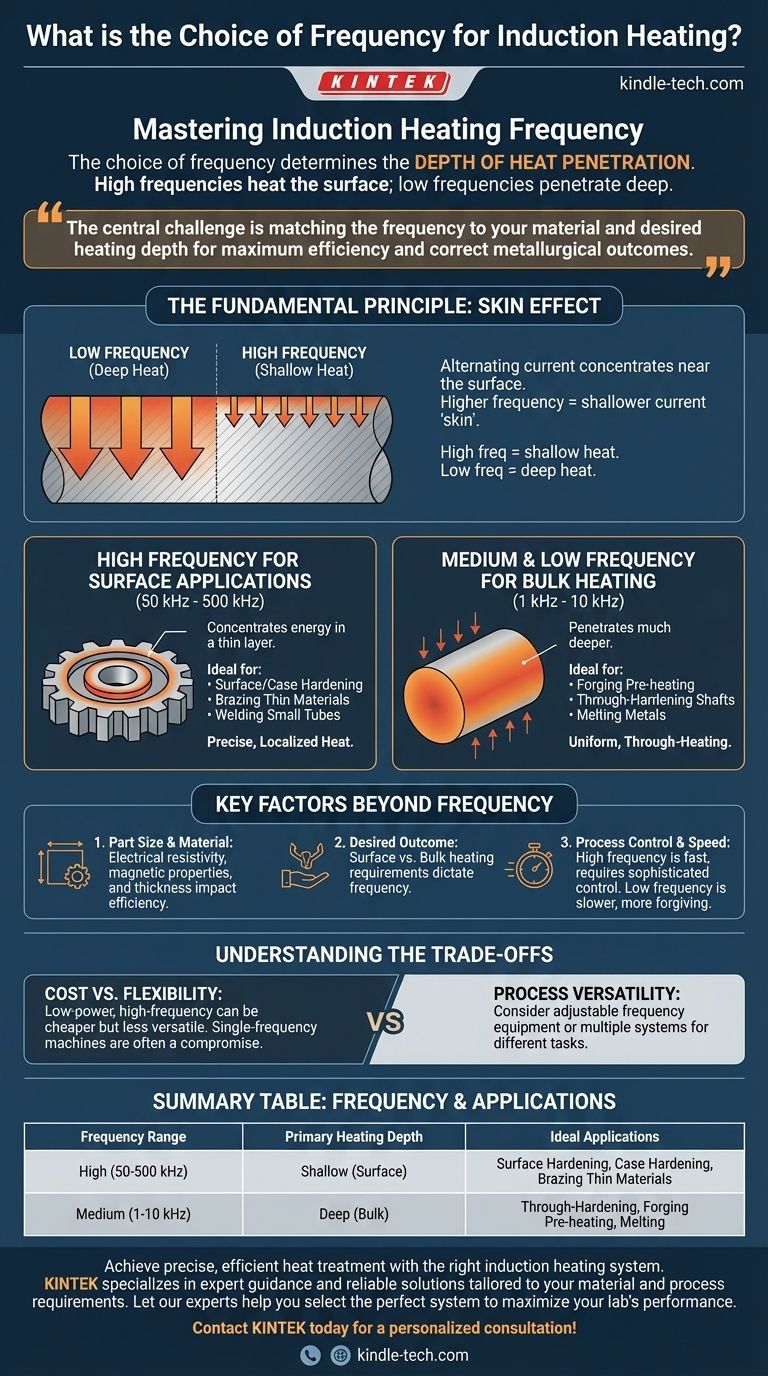

O Princípio Fundamental: Frequência e Profundidade de Aquecimento

A eficácia do aquecimento por indução depende de um fenômeno físico conhecido como efeito pelicular. Compreender este princípio é a chave para fazer uma escolha de frequência informada.

O Efeito Pelicular Explicado

Quando uma corrente alternada flui através de um condutor elétrico, ela tende a se concentrar perto da superfície. Quanto maior a frequência da corrente, mais pronunciado é esse efeito, e mais rasa se torna a "pele" da corrente.

Como a corrente é o que gera o calor, isso significa que altas frequências criam calor superficial, e baixas frequências criam calor profundo.

Alta Frequência para Aplicações de Superfície

Uma alta frequência (geralmente considerada de 50 kHz a 500 kHz) é usada quando você precisa aquecer a superfície de uma peça rapidamente sem afetar significativamente o núcleo. A energia é concentrada em uma camada muito fina.

Isso a torna ideal para processos como endurecimento superficial, cementação, brasagem de materiais finos e soldagem de tubos pequenos, onde é necessário calor preciso e localizado.

Média e Baixa Frequência para Aquecimento em Massa

Uma média frequência (tipicamente de 1 kHz a 10 kHz) permite que a corrente elétrica penetre muito mais profundamente no material. Isso é usado para aplicações que exigem aquecimento uniforme e completo.

Esta é a escolha preferida para pré-aquecimento de grandes tarugos para forjamento, têmpera total de eixos ou fusão de metais em um cadinho, onde todo o volume do material precisa atingir uma temperatura alvo.

Fatores Chave Além da Frequência

Embora a frequência controle a profundidade, outros fatores influenciam a decisão final e a eficiência geral do processo de aquecimento.

Tamanho e Material da Peça

As propriedades da própria peça de trabalho são críticas. A resistividade elétrica do material e as propriedades magnéticas (especialmente para o aço abaixo de sua temperatura Curie) afetam a eficiência com que ele se acopla ao campo magnético.

Além disso, a profundidade de aquecimento deve ser apropriada para a espessura da peça. Usar uma baixa frequência com uma profundidade de penetração profunda em uma peça muito fina é ineficiente, pois grande parte do campo magnético passará direto por ela sem gerar calor.

O Resultado Desejado

O objetivo de fabricação específico dita o perfil de aquecimento. O endurecimento superficial requer uma camada externa dura com um núcleo macio e dúctil, exigindo calor superficial de alta frequência. O forjamento, por outro lado, requer que toda a peça de trabalho seja maleável, necessitando de calor profundo e uniforme de baixa frequência.

Compreendendo as Trocas

A seleção de um sistema de indução raramente é uma escolha simples. Você deve equilibrar desempenho, custo e versatilidade.

Custo do Equipamento vs. Flexibilidade

Equipamentos de baixa potência e alta frequência podem ser menos caros do que unidades de alta potência e média frequência. No entanto, como observado em alguns casos, ambos podem atingir um efeito de aquecimento semelhante para uma peça de trabalho específica. A decisão envolve analisar o custo de compra inicial em relação à eficiência operacional e à produtividade a longo prazo.

A Armadilha do "Tamanho Único"

Uma máquina de indução de frequência única é otimizada para uma faixa específica de aplicações. Se você precisar realizar tanto o endurecimento superficial em engrenagens pequenas quanto o aquecimento completo em eixos grandes, uma única máquina será um compromisso. Ela pode realizar uma tarefa bem e a outra de forma ineficiente.

Controle e Velocidade do Processo

Frequências mais altas podem aquecer uma superfície extremamente rápido. Isso é excelente para produção de alto volume, mas requer um controle de processo mais sofisticado para evitar superaquecimento, distorção ou rachaduras. Processos de baixa frequência são mais lentos, mas geralmente mais tolerantes.

Fazendo a Escolha Certa para o Seu Objetivo

Baseie sua decisão no objetivo metalúrgico principal que você precisa alcançar.

- Se o seu foco principal é o endurecimento superficial ou a cementação: Escolha uma alta frequência (50-500 kHz) para concentrar o calor na superfície sem afetar o núcleo.

- Se o seu foco principal é o aquecimento completo ou o pré-aquecimento para forjamento: Escolha uma frequência média ou baixa (1-10 kHz) para garantir que o calor penetre profunda e uniformemente.

- Se o seu foco principal é a brasagem ou soldagem: Use uma alta frequência para peças finas ou pequenas juntas, e uma frequência média para seções mais pesadas que requerem mais imersão de calor.

- Se o seu foco principal é a versatilidade do processo: Considere equipamentos com configurações de frequência ajustáveis ou esteja preparado para investir em vários sistemas otimizados para diferentes tarefas.

Em última análise, selecionar a frequência certa transforma a indução de uma simples fonte de calor em uma ferramenta de fabricação precisa e controlável.

Tabela Resumo:

| Faixa de Frequência | Profundidade de Aquecimento Primária | Aplicações Ideais |

|---|---|---|

| Alta (50-500 kHz) | Superficial (Superfície) | Endurecimento Superficial, Cementação, Brasagem de Materiais Finos |

| Média (1-10 kHz) | Profunda (Massa) | Têmpera Total, Pré-aquecimento para Forjamento, Fusão |

Obtenha tratamento térmico preciso e eficiente com o sistema de aquecimento por indução correto.

Escolher a frequência correta é crucial para o sucesso da sua aplicação, impactando tudo, desde os resultados metalúrgicos até a eficiência da produção. A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório, oferecendo orientação especializada e soluções confiáveis de aquecimento por indução adaptadas às suas necessidades específicas de material e processo.

Deixe nossos especialistas ajudá-lo a selecionar o sistema perfeito para maximizar o desempenho do seu laboratório. Entre em contato com a KINTEK hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Instrumento de peneiramento eletromagnético tridimensional

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

As pessoas também perguntam

- Qual é a temperatura de um forno de indução? Compreendendo as Capacidades de 1250°C a 2000°C+

- Como o ferro é produzido em um forno de indução? Aproveitando a Tecnologia de Fusão Limpa e Eficiente

- Qual é o papel de um forno de fusão por indução de alta frequência na síntese de ligas ZrCu? Alcançar Pureza Máxima

- Como funciona uma forja por indução? Desvende o Poder do Aquecimento Eletromagnético

- Como ocorre a fusão de metais em um forno de indução? Um mergulho profundo na física do aquecimento eficiente

- Como funciona um forno Inductotherm? Aproveitando a Indução Eletromagnética para Fusão Eficiente de Metais

- Quais são as vantagens do equipamento de indução? Obtenha um aquecimento mais rápido, mais limpo e mais preciso

- Que metais podem ser fundidos num forno de indução? Um Guia para a Fusão Eficiente de Qualquer Metal Condutor