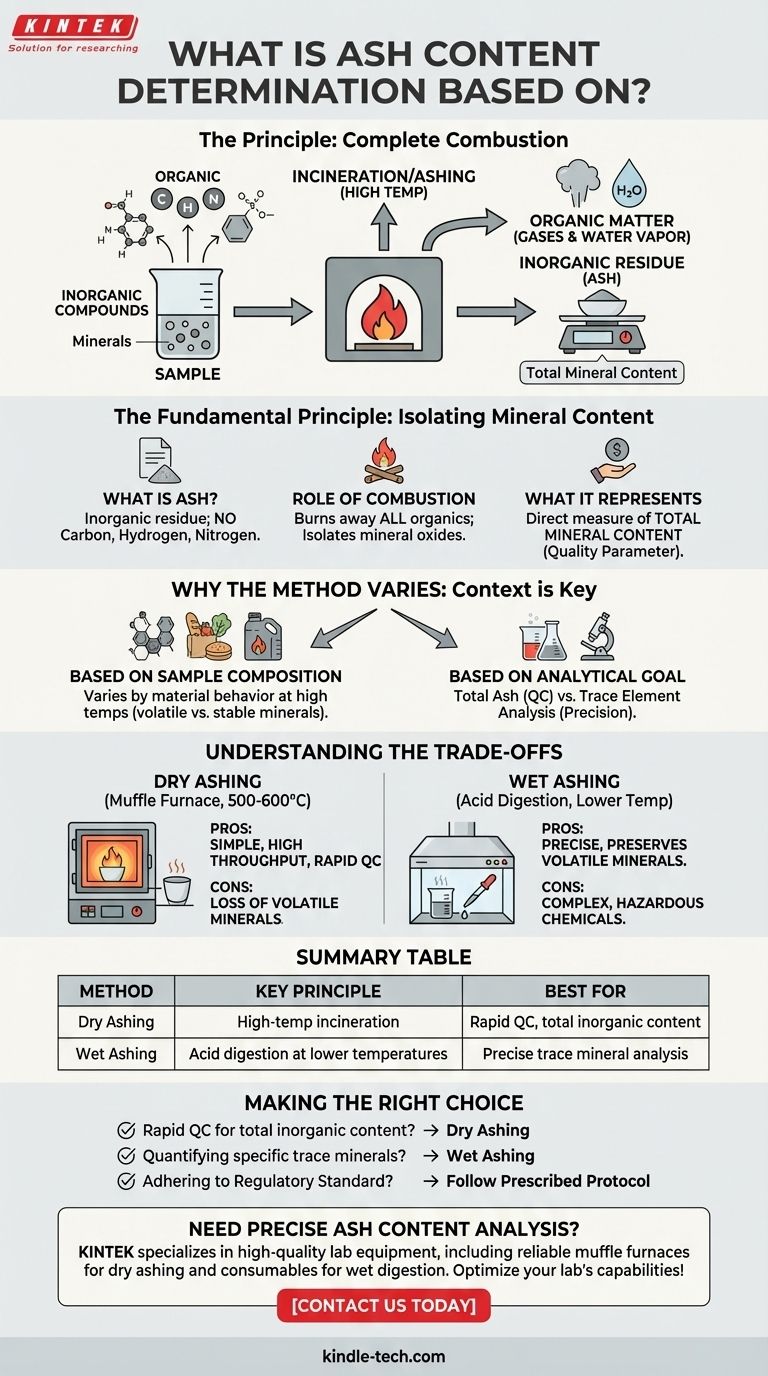

Em resumo, a determinação do teor de cinzas baseia-se no princípio da combustão completa. O processo envolve a queima de uma amostra a altas temperaturas para eliminar toda a matéria orgânica, deixando apenas o resíduo inorgânico e incombustível, que é então pesado. Este resíduo, ou cinza, representa o teor mineral total do material original.

O cerne da análise de cinzas é separar os componentes orgânicos combustíveis dos minerais inorgânicos incombustíveis. O método específico utilizado — quão quente, por quanto tempo e com que preparação — é escolhido com base no tipo de amostra e no objetivo final da análise.

O Princípio Fundamental: Isolamento do Teor Mineral

A determinação de cinzas é uma técnica analítica fundamental usada para quantificar a quantidade total de material inorgânico em uma amostra. O processo depende de um método de separação simples, mas poderoso.

O que são "Cinzas"?

A cinza é o resíduo inorgânico que permanece depois que uma amostra foi completamente incinerada. Não contém os componentes orgânicos como carbono, hidrogénio e nitrogénio, que são convertidos em gases e vapor de água durante a queima.

O Papel da Combustão Completa

Para isolar as cinzas, uma amostra é aquecida num forno de alta temperatura. Este processo, conhecido como incineração ou calcinação, queima todas as substâncias orgânicas.

O material restante é uma mistura de óxidos dos elementos inorgânicos — os minerais — que estavam presentes na amostra original.

O Que o Resultado Representa

O peso da cinza é uma medida direta do teor mineral total. Este é um parâmetro de qualidade crítico em muitas indústrias, desde a ciência dos alimentos (conteúdo nutricional) a polímeros (conteúdo de enchimento) e análise de combustíveis (impurezas).

Por Que o Método Varia: O Contexto é Fundamental

Não existe um método único e universal para a determinação de cinzas. A técnica apropriada é selecionada com base na amostra específica e no motivo para realizar o teste.

Com Base na Composição da Amostra

Diferentes materiais comportam-se de maneira diferente a altas temperaturas. O método escolhido deve garantir a combustão completa da matriz orgânica sem perder acidentalmente quaisquer dos componentes inorgânicos que se pretende medir.

Por exemplo, uma amostra rica em minerais voláteis (como chumbo ou mercúrio) requer um protocolo de temperatura diferente de uma com minerais estáveis (como cálcio ou magnésio).

Com Base no Objetivo Analítico

Se o objetivo é simplesmente medir o teor total de cinzas como métrica de qualidade, um método simples de calcinação a seco é frequentemente suficiente.

No entanto, se as cinzas estiverem a ser preparadas para análise posterior de elementos vestigiais específicos, pode ser necessário um método mais controlado, como a calcinação húmida, para garantir que esses elementos não se percam durante o processo.

Parâmetros Críticos do Método

A escolha do método dita vários parâmetros críticos:

- Temperatura do Forno: Deve ser alta o suficiente para queimar orgânicos, mas baixa o suficiente para evitar a volatilização de minerais.

- Tempo de Residência: A duração no forno necessária para a combustão completa.

- Preparação da Amostra: Pré-secagem ou outras etapas necessárias para garantir resultados consistentes.

Compreender as Compensações (Trade-offs)

As duas abordagens mais comuns, calcinação a seco e calcinação húmida, apresentam uma compensação clássica entre simplicidade e precisão analítica.

Calcinação a Seco: Simplicidade e Rendimento

Este é o método mais comum, envolvendo o aquecimento da amostra num forno mufla a temperaturas tipicamente entre 500-600°C.

É simples, seguro e permite que muitas amostras sejam processadas de uma só vez. No entanto, as suas altas temperaturas podem causar a perda de minerais voláteis, levando a resultados imprecisos se esses elementos forem de interesse.

Calcinação Húmida: Precisão e Preservação

A calcinação húmida, ou digestão húmida, utiliza ácidos fortes e agentes oxidantes (como ácido nítrico ou sulfúrico) e calor mais baixo para decompor a matéria orgânica.

Este método é mais complexo e demorado, e requer o manuseamento de produtos químicos perigosos. A sua principal vantagem é a preservação de minerais voláteis, tornando-o a escolha superior quando a cinza é um precursor para a análise de elementos vestigiais.

Fazer a Escolha Certa para a Sua Análise

A seleção da abordagem correta depende inteiramente do que precisa de aprender com a amostra.

- Se o seu foco principal for uma verificação rápida de controlo de qualidade para teor inorgânico total: A calcinação a seco é tipicamente o método mais eficiente e prático.

- Se o seu foco principal for a quantificação de minerais vestigiais específicos, especialmente voláteis: A calcinação húmida é necessária para evitar a perda de elementos e garantir uma análise subsequente precisa.

- Se estiver a seguir um padrão regulamentar ou industrial (por exemplo, AOAC, ASTM): A escolha é feita por si; deve seguir rigorosamente o protocolo prescrito.

Em última análise, saber o que as cinzas representam permite-lhe interpretar corretamente os dados e tomar decisões informadas.

Tabela de Resumo:

| Método | Princípio Chave | Melhor Para |

|---|---|---|

| Calcinação a Seco | Incineração a alta temperatura num forno mufla | Controlo de qualidade rápido, teor inorgânico total |

| Calcinação Húmida | Digestão ácida a temperaturas mais baixas | Análise precisa de minerais vestigiais, elementos voláteis |

Precisa de realizar uma análise precisa do teor de cinzas no seu laboratório? O equipamento certo é fundamental para resultados precisos. A KINTEK especializa-se em equipamento de laboratório de alta qualidade, incluindo fornos mufla fiáveis para calcinação a seco e consumíveis para digestão húmida. Os nossos especialistas podem ajudá-lo a selecionar as ferramentas perfeitas para garantir que a sua análise mineral seja eficiente e precisa. Contacte-nos hoje para otimizar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Como resfriar um forno mufla? Garanta a Segurança e Maximize a Vida Útil do Equipamento

- Qual EPI é necessário para um forno mufla? Equipamento Essencial para Segurança em Altas Temperaturas

- Para que serve um forno mufla em microbiologia? Essencial para Despirogenização e Calcinação

- A sinterização é o mesmo que soldagem? As principais diferenças na ligação e fusão de materiais explicadas

- Quais 5 precauções de segurança devem ser tomadas ao aquecer qualquer coisa no laboratório? Regras Essenciais para a Segurança no Laboratório