Em sua essência, um forno de indução é uma ferramenta poderosa usada em toda a indústria metalúrgica para fundir, manter e processar metais condutores. Suas aplicações variam desde fundições de alto volume que fundem ferro e aço até instalações especializadas que produzem ligas de alta pureza, fundições de investimento e metais preciosos.

O verdadeiro valor de um forno de indução não reside apenas em sua capacidade de fundir metal, mas em como ele o faz. Ao usar a indução eletromagnética para gerar calor diretamente dentro do material, ele oferece velocidade, controle de temperatura e limpeza incomparáveis em comparação com os métodos tradicionais a combustível.

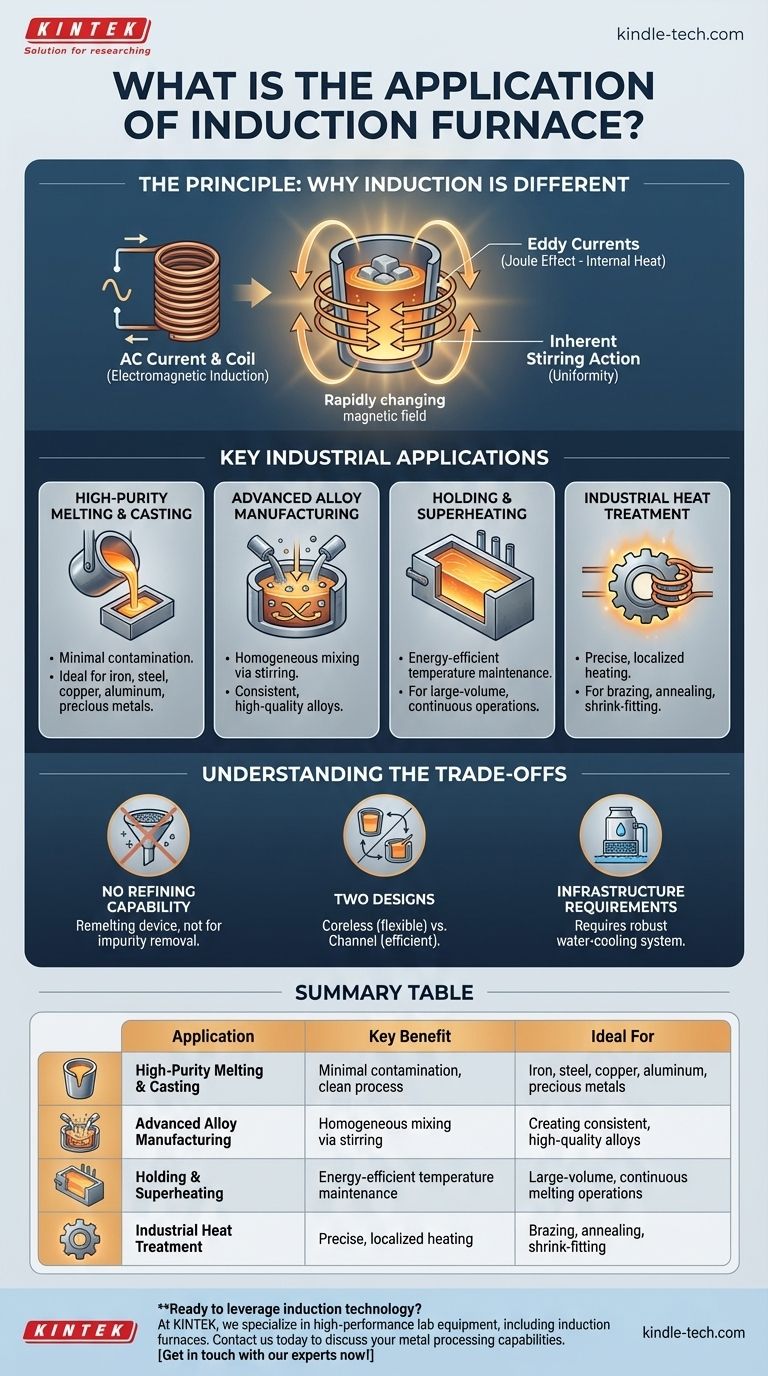

O Princípio: Por Que a Indução é Diferente

No centro de cada aplicação está o método de aquecimento exclusivo do forno. Compreender este princípio é fundamental para entender seu valor.

Indução Eletromagnética

Um forno de indução usa uma corrente alternada poderosa passada através de uma bobina de cobre. Isso cria um campo magnético forte e em rápida mudança ao redor do metal (a "carga") colocado dentro do forno.

O Efeito Joule

Este campo magnético induz correntes elétricas poderosas, conhecidas como correntes parasitas, diretamente dentro da carga de metal. A resistência natural do metal ao fluxo dessas correntes gera calor intenso, um fenômeno conhecido como efeito Joule. O metal efetivamente se torna seu próprio elemento de aquecimento.

Ação de Agitação Inerente

As mesmas forças eletromagnéticas que geram calor também criam um efeito natural de agitação ou mistura dentro do banho de metal fundido. Esta é uma vantagem significativa que promove a uniformidade da temperatura e ajuda a distribuir os elementos de liga uniformemente.

Principais Aplicações Industriais

As propriedades únicas do aquecimento por indução tornam esses fornos indispensáveis para vários processos críticos.

Fusão e Fundição de Alta Pureza

Esta é a aplicação mais comum. As fundições usam fornos de indução para fundir uma ampla variedade de metais, incluindo ferro, aço, cobre, alumínio e metais preciosos.

Como o calor é gerado internamente e não há contato com uma chama ou subprodutos da combustão, o processo introduz muito menos contaminação. Isso o torna ideal para a produção de fundições e ligas de alta qualidade onde a pureza é essencial.

Fabricação Avançada de Ligas

A ação natural de agitação eletromagnética é um grande benefício para a criação de ligas. Ela garante que os elementos adicionados, como cromo, níquel ou manganês, sejam misturados homogeneamente no metal base, resultando em um produto acabado com propriedades consistentes e confiáveis.

Manutenção e Superaquecimento

Algumas instalações usam um tipo específico de forno, o forno de indução de canal, não para a fusão inicial, mas como um vaso de manutenção. Ele pode manter eficientemente um grande volume de metal fundido a uma temperatura precisa, pronto para a vazamento.

Isso também é usado para "superaquecimento", ou seja, elevar a temperatura do metal pouco antes da fundição para garantir que ele tenha a fluidez certa para preencher um molde complexo.

Tratamento Térmico Industrial

A natureza precisa e localizada do aquecimento por indução é perfeita para tratamentos de superfície. As aplicações incluem:

- Brasagem: Unir duas peças de metal com um material de enchimento.

- Recozimento: Suavizar o metal para torná-lo mais maleável.

- Montagem por contração: Aquecer uma peça para expandi-la, de modo que possa ser encaixada em outra peça, criando uma ligação firme à medida que esfria e encolhe.

Compreendendo as Compensações

Embora poderosos, os fornos de indução não são uma solução universal. Compreender suas limitações é fundamental para a aplicação adequada.

Nenhuma Capacidade de Refino Inerente

Um forno de indução é fundamentalmente um dispositivo de refusão. Ele tem muito pouca capacidade de refinar metal ou remover impurezas como enxofre ou fósforo de uma carga de sucata de baixa qualidade. A qualidade do metal produzido depende quase inteiramente da qualidade dos materiais introduzidos.

Dois Desenhos Principais para Diferentes Necessidades

Os dois tipos principais de fornos de indução—sem núcleo e de canal—servem a funções diferentes.

- Os fornos sem núcleo são altamente flexíveis e excelentes para fundir uma ampla variedade de metais de um estado sólido, tornando-os perfeitos para operações em lote.

- Os fornos de canal são mais eficientes em termos de energia para manter grandes volumes de metal fundido em temperatura, mas são menos flexíveis e geralmente dedicados a uma única liga.

Requisitos de Infraestrutura

As bobinas poderosas geram um calor residual significativo e devem ser protegidas por um robusto sistema de resfriamento a água de circuito fechado. Isso adiciona complexidade à instalação e representa um sistema crítico que deve ser mantido para evitar falhas catastróficas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de indução correto depende inteiramente do seu objetivo final.

- Se o seu foco principal é a fusão em lote de alta pureza ou a criação de diversas ligas: Um forno de indução sem núcleo oferece a flexibilidade e a limpeza necessárias para uma produção variada e de alta qualidade.

- Se o seu foco principal é a manutenção de grandes volumes ou a fusão contínua de um único metal: Um forno de indução de canal oferece eficiência energética superior para manter grandes banhos líquidos a uma temperatura estável.

- Se o seu foco principal é a fabricação precisa de componentes ou o tratamento térmico: O aquecimento direcionado e sem contato de um sistema de indução é inigualável para processos como brasagem, recozimento ou montagem por contração.

Em última análise, a aplicação estratégica da tecnologia de indução depende de alavancar seu aquecimento preciso, limpo e eficiente para atingir metas metalúrgicas específicas.

Tabela Resumo:

| Aplicação | Benefício Chave | Ideal Para |

|---|---|---|

| Fusão e Fundição de Alta Pureza | Contaminação mínima, processo limpo | Ferro, aço, cobre, alumínio, metais preciosos |

| Fabricação Avançada de Ligas | Mistura homogênea via agitação eletromagnética | Criação de ligas consistentes e de alta qualidade |

| Manutenção e Superaquecimento | Manutenção de temperatura energeticamente eficiente | Operações de fusão contínua de grande volume |

| Tratamento Térmico Industrial | Aquecimento preciso e localizado para tratamentos de superfície | Brasagem, recozimento, montagem por contração |

Pronto para aproveitar o poder da tecnologia de indução em seu laboratório ou fundição?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório de alto desempenho, incluindo fornos de indução, adaptados para atender às necessidades precisas de laboratórios e instalações metalúrgicas. Seja para fusão de alta pureza, produção avançada de ligas ou manutenção eficiente de metais, nossas soluções oferecem controle de temperatura, limpeza e eficiência operacional incomparáveis.

Entre em contato conosco hoje para discutir como nossos fornos de indução podem aprimorar suas capacidades de processamento de metal e impulsionar seus projetos. Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Qual é a frequência de trabalho de um forno de indução? Escolhendo a Frequência Certa para Sua Aplicação

- Qual é a função do VIM na fusão de ligas Ni–Ti? Garante a Pureza Química e Previne a Oxidação

- O que é o método de aquecimento por indução? Um Guia para Aquecimento Rápido, Limpo e Preciso

- Que metais podem ser fundidos num forno de indução? Liberte o Poder para Fundir Praticamente Qualquer Metal

- Para que é utilizada a fusão por indução a vácuo? Criação de Metais Ultra-Puros para Indústrias Exigentes

- O que é a técnica de fusão por levitação? Obtenha a Fusão de Metais Ultra-Puros Sem Contaminação

- Qual é o custo de um forno de indução? Um guia para orçamentar seu sistema de fusão

- A indução é possível no vácuo? Aproveitando o Calor Limpo e Eficiente em um Ambiente de Vácuo