Em sua essência, o recozimento é um processo de tratamento térmico que altera a estrutura interna de um metal para torná-lo mais macio e mais dúctil (maleável). Envolve aquecer o material a uma temperatura específica, mantê-lo lá e, em seguida, resfriá-lo lentamente. Este procedimento alivia tensões internas, refina a estrutura granular e reverte os efeitos do encruamento.

O propósito fundamental do recozimento não é tornar um metal mais forte, mas sim torná-lo mais trabalhável. Ao redefinir cuidadosamente a microestrutura do material, ele troca dureza por ductilidade, permitindo maior conformação ou usinagem sem o risco de fratura.

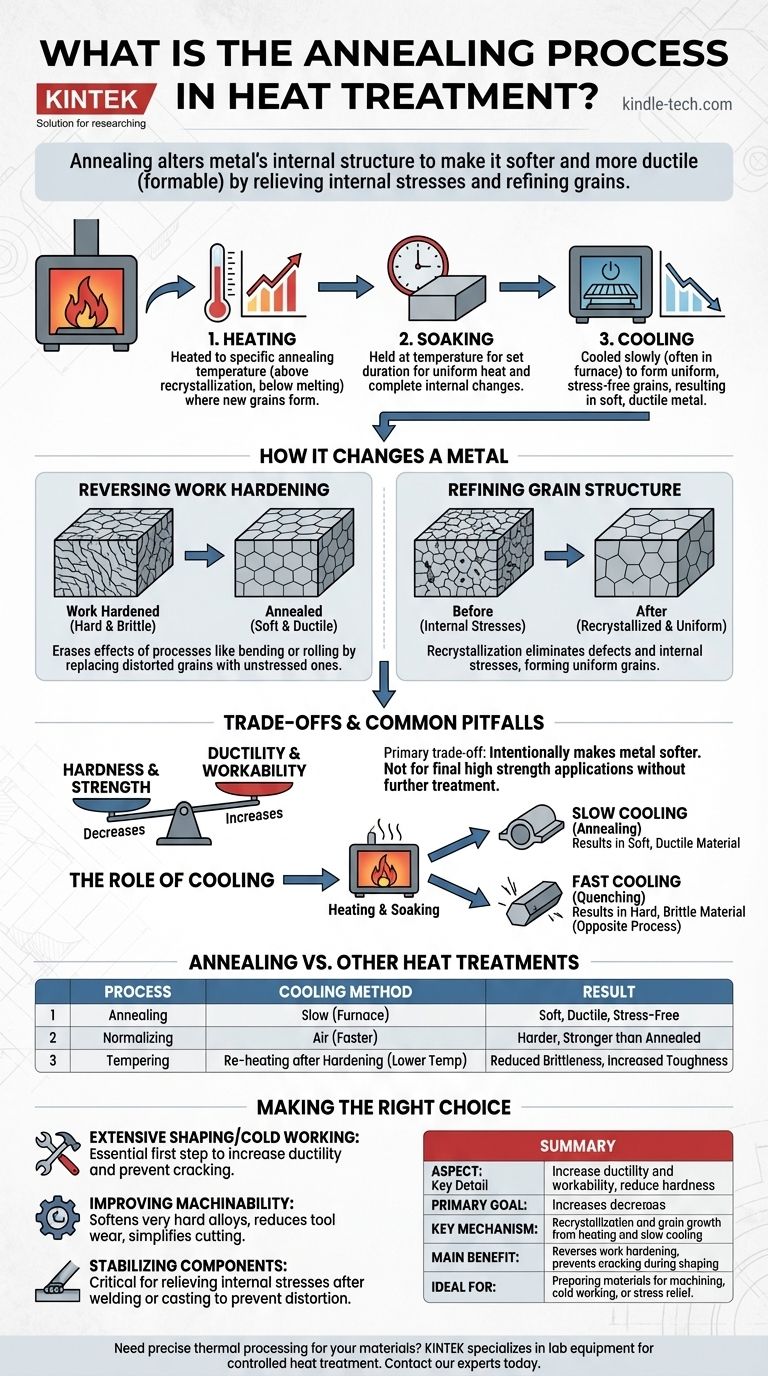

Como o Recozimento Altera Fundamentalmente um Metal

O recozimento funciona manipulando a estrutura cristalina, ou "grãos", dentro de um metal. Este processo controlado é o que confere ao material suas novas propriedades mais desejáveis.

As Três Etapas do Processo

O ciclo de recozimento consiste em três fases distintas.

- Aquecimento: O metal é aquecido a uma temperatura de recozimento específica. Esta temperatura é crítica; deve estar acima da temperatura de recristalização do material, onde novos grãos podem começar a se formar, mas abaixo do seu ponto de fusão.

- Manutenção (Soaking): O material é mantido a esta temperatura por um período definido. Isso permite que o calor penetre uniformemente em todo o componente e garante que as alterações estruturais internas estejam completas.

- Resfriamento: O material é resfriado a uma taxa muito lenta e controlada, muitas vezes deixando-o dentro do forno desligado. Este resfriamento lento permite que novos grãos, livres de tensões, se formem e cresçam adequadamente, resultando em um estado final macio e dúctil.

Revertendo os Efeitos do Encruamento

Processos como dobrar, laminar ou trefilar um metal o tornam mais duro e mais forte, mas também mais quebradiço. Isso é conhecido como encruamento. O recozimento apaga efetivamente esse efeito, permitindo que os grãos distorcidos e tensionados sejam substituídos por novos, sem tensões.

Refinando a Estrutura Granular

O calor aplicado durante o recozimento fornece aos átomos dentro do metal energia suficiente para se moverem e se reorganizarem. Este processo, chamado recristalização, elimina os defeitos e as tensões internas acumuladas de processamentos anteriores. O resfriamento lento que se segue garante que os novos grãos sejam uniformes e grossos, o que é característico de um material macio e dúctil.

Compreendendo as Trocas e Armadilhas Comuns

Embora altamente eficaz, o recozimento é uma ferramenta específica para um trabalho específico. Entender suas trocas é crucial para a aplicação correta.

A Troca Principal: Dureza por Ductilidade

A principal consequência do recozimento é uma redução significativa na dureza e na resistência à tração. Você está intencionalmente tornando o metal mais macio. Se a aplicação final exigir alta resistência ou resistência ao desgaste, o material quase certamente precisará de outra forma de tratamento térmico (como têmpera e revenimento) após a conclusão dos processos de conformação e usinagem.

O Papel Crítico do Resfriamento Lento

A taxa de resfriamento é, sem dúvida, a variável mais importante. Se o metal for resfriado muito rapidamente (um processo conhecido como têmpera), ele endurecerá em vez de amolecer. Esta é a base para um tratamento térmico diferente — a têmpera — que é o oposto funcional do recozimento.

Recozimento vs. Outros Tratamentos Térmicos

É fácil confundir recozimento com processos semelhantes.

- Normalização: Isso também envolve aquecimento, mas o resfriamento é feito ao ar livre. Essa taxa de resfriamento mais rápida resulta em um material que é mais duro e mais forte do que um recozido.

- Revenimento (Tempering): Este é um processo realizado após um metal ter sido temperado. Envolve aquecer a uma temperatura muito mais baixa para reduzir parte da fragilidade extrema que acompanha a têmpera, aumentando assim a tenacidade.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do tratamento térmico correto depende inteiramente do que você precisa alcançar com o material.

- Se o seu foco principal é preparar um material para conformação extensa ou trabalho a frio: O recozimento é a primeira etapa essencial para aumentar a ductilidade e prevenir rachaduras durante a conformação.

- Se o seu foco principal é melhorar a usinabilidade de uma liga muito dura: Use o recozimento para amolecer o metal, o que reduz o desgaste da ferramenta e simplifica o processo de corte.

- Se o seu foco principal é estabilizar um componente após soldagem ou fundição: O recozimento é fundamental para aliviar tensões internas que, de outra forma, poderiam levar à distorção ou falha ao longo do tempo.

Em última análise, o recozimento permite que você controle as propriedades de um material, transformando um componente quebradiço em uma base estável e trabalhável para o seu projeto.

Tabela de Resumo:

| Aspecto | Detalhe Principal |

|---|---|

| Objetivo Principal | Aumentar a ductilidade e a trabalhabilidade, reduzir a dureza. |

| Mecanismo Chave | Recristalização e crescimento de grãos a partir do aquecimento e resfriamento lento. |

| Principal Benefício | Reverte o encruamento, previne rachaduras durante a conformação. |

| Ideal Para | Preparar materiais para usinagem, trabalho a frio ou alívio de tensões. |

Precisa de processamento térmico preciso para seus materiais?

A KINTEK é especializada nos equipamentos de laboratório e consumíveis essenciais para processos de tratamento térmico controlados, como o recozimento. Se você está desenvolvendo novas ligas ou preparando amostras para testes, nossos fornos confiáveis e sistemas de controle de temperatura garantem que você alcance as propriedades exatas do material de que precisa.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e garantir o sucesso do seu tratamento térmico.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha de Tubo Laboratorial Multizona

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura