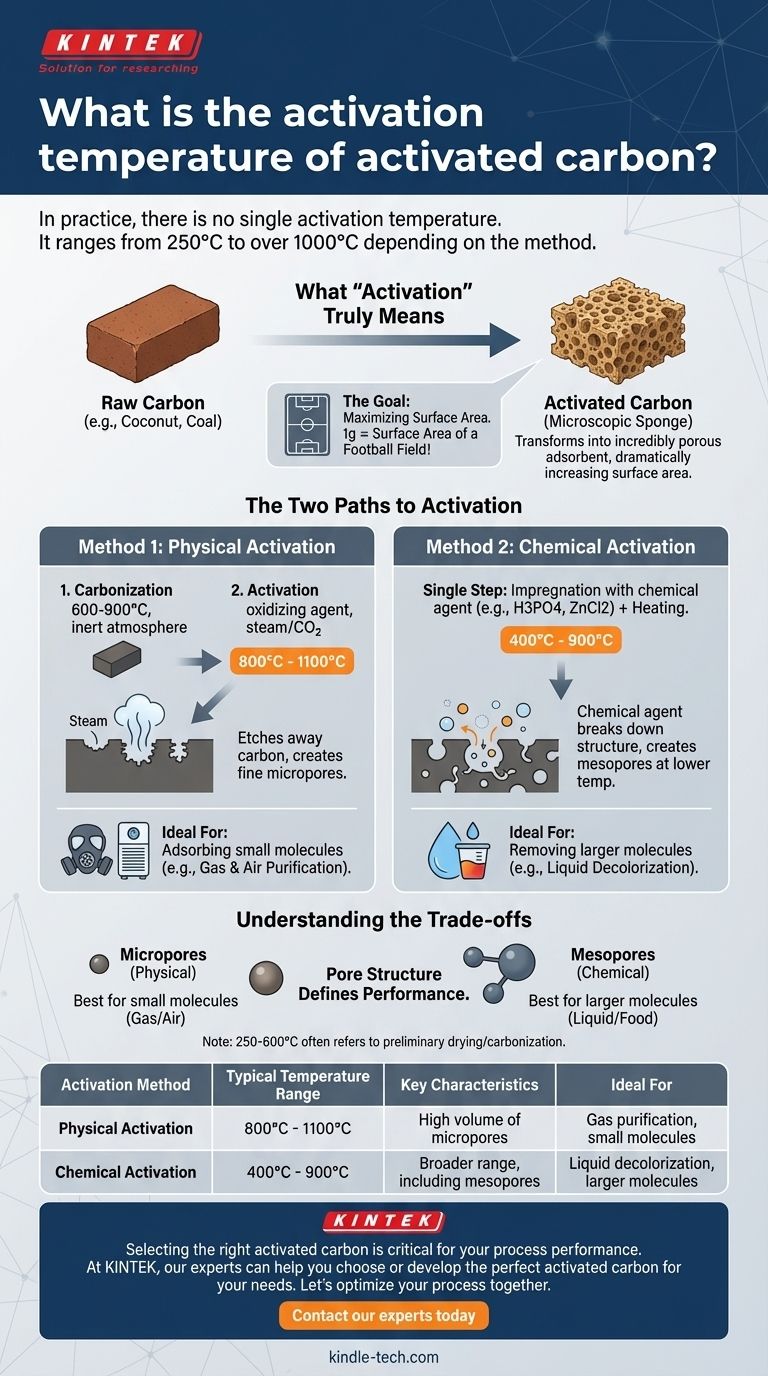

Na prática, não existe uma única temperatura de ativação para o carvão ativado. O processo é mais complexo, com temperaturas que variam de 250°C a mais de 1000°C, dependendo inteiramente do método de ativação específico utilizado e do resultado desejado. Os dois métodos principais, ativação química e física, operam em janelas de temperatura distintamente diferentes.

A temperatura específica não é o objetivo, mas sim uma variável crítica em um processo controlado. O verdadeiro objetivo da ativação é criar uma vasta rede interna de poros microscópicos, e a temperatura escolhida é simplesmente a ferramenta exigida pelo método específico — químico ou físico — para alcançar essa estrutura.

O que "Ativação" Realmente Significa

De Carbono a uma Esponja Microscópica

A ativação é o processo que transforma um material carbonáceo simples, como cascas de coco ou carvão mineral, em um adsorvente incrivelmente poroso. Este processo aumenta drasticamente a área de superfície interna do material.

Pense nisso como transformar um tijolo sólido em uma esponja de alta área de superfície. A etapa de "ativação" é o que esculpe os milhões de minúsculos túneis e cavidades (microporos) dentro do tijolo, dando-lhe a capacidade de reter e prender moléculas.

O Objetivo: Maximizar a Área de Superfície

A eficácia do carvão ativado está diretamente ligada à sua área de superfície. Um único grama de carvão ativado pode ter uma área de superfície equivalente a um campo de futebol. Essa área massiva é criada pela rede de poros desenvolvida durante o processo de ativação em alta temperatura.

Os Dois Caminhos para a Ativação

A temperatura específica necessária depende inteiramente de qual dos dois métodos principais de ativação é empregado. Esses métodos criam diferentes estruturas de poros e são escolhidos com base na aplicação pretendida do produto final.

Método 1: Ativação Física

A ativação física é um processo de duas etapas. Primeiro, a matéria-prima é carbonizada em alta temperatura (cerca de 600–900°C) em uma atmosfera inerte.

A segunda etapa crucial é a ativação, onde o material carbonizado é exposto a um agente oxidante — tipicamente vapor ou dióxido de carbono — em temperaturas ainda mais altas, geralmente variando de 800°C a 1100°C. Este processo rigoroso corrói a estrutura do carbono, desenvolvendo uma rede fina de microporos.

Método 2: Ativação Química

A ativação química é tipicamente um processo de etapa única. A matéria-prima é primeiro impregnada com um agente químico desidratante e oxidante, como ácido fosfórico ou cloreto de zinco.

Esta mistura é então aquecida a uma temperatura entre 400°C e 900°C. O agente químico trabalha para quebrar a estrutura interna do material por dentro, criando a rede de poros desejada em uma temperatura significativamente mais baixa do que a ativação física.

Compreendendo as Compensações

A escolha entre ativação física e química é uma decisão baseada no custo, na estrutura de poros desejada e na aplicação final.

A Estrutura de Poros Define o Desempenho

A ativação física tende a produzir uma estrutura dominada por poros muito pequenos (microporos). Isso a torna ideal para adsorver moléculas pequenas, como as encontradas em sistemas de purificação de ar e gás.

A ativação química pode ser adaptada para criar uma gama mais ampla de tamanhos de poros, incluindo mesoporos maiores. Isso é altamente eficaz para remover moléculas maiores, como corpos colorantes de líquidos na indústria de alimentos e bebidas.

O Significado da Faixa de 250-600°C

A faixa de temperatura de 250–600°C mencionada em alguns contextos geralmente se refere a etapas preliminares de secagem ou carbonização inicial. Embora façam parte do processo geral, o desenvolvimento chave de poros para a maioria dos carvões ativados de alta qualidade ocorre nas temperaturas mais altas descritas para a ativação física e química.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura de ativação ideal é determinada pela aplicação final, que dita a estrutura de poros ideal do carvão ativado.

- Se o seu foco principal for a adsorção de pequenas moléculas de gás (por exemplo, em filtros de ar ou máscaras de gás): O carvão produzido por ativação física em alta temperatura é frequentemente superior devido ao seu alto volume de microporos.

- Se o seu foco principal for a remoção de moléculas maiores de líquidos (por exemplo, descoloração de açúcar ou tratamento de água): O carvão de ativação química a temperaturas mais baixas pode ser mais eficaz devido à sua estrutura de mesoporos bem desenvolvida.

Em última análise, compreender a ligação entre o método de ativação, a temperatura e a estrutura de poros resultante é a chave para selecionar o material mais eficaz para suas necessidades.

Tabela Resumo:

| Método de Ativação | Faixa de Temperatura Típica | Características Principais | Ideal Para |

|---|---|---|---|

| Ativação Física | 800°C - 1100°C | Cria um alto volume de microporos | Purificação de gás, adsorção de pequenas moléculas |

| Ativação Química | 400°C - 900°C | Cria uma gama mais ampla de tamanhos de poros, incluindo mesoporos | Descoloração de líquidos, remoção de moléculas maiores |

Selecionar o carvão ativado certo é fundamental para o desempenho do seu processo. O material ideal depende da sua aplicação específica, seja purificação de gás ou tratamento de líquidos.

Na KINTEK, especializamo-nos em fornecer equipamentos e consumíveis de laboratório de alta qualidade para análise e teste de materiais. Nossos especialistas podem ajudá-lo a escolher ou desenvolver o carvão ativado perfeito para suas necessidades, garantindo a máxima eficiência de adsorção.

Vamos otimizar seu processo juntos. Entre em contato com nossos especialistas hoje para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são os problemas do forno rotativo de cimento e seus remédios? Alcance Confiabilidade e Eficiência a Longo Prazo

- O que é a produção de biocarvão por pirólise? Otimizar para a Saúde do Solo e Sequestro de Carbono

- O que é um forno rotativo? Um Guia para o Processamento de Materiais em Alta Temperatura

- Quais são as desvantagens do processo de pirólise? Desafios chave em energia, custo e estabilidade do produto

- Qual é a influência da temperatura de calcinação? Dominando a Chave para as Propriedades do Material

- Qual é o tempo de residência da pirólise? Um Parâmetro de Controle Chave para Bio-óleo, Biochar e Gás de Síntese

- Como o catalisador funciona na pirólise? Um Guia para a Produção Eficiente e Seletiva de Combustível

- O que é o processamento de biocarvão? Dominando a Pirólise Lenta para Melhoria do Solo e Sequestro de Carbono