O revestimento por pulverização catódica é um processo de deposição física de vapor (PVD) usado para aplicar uma camada excepcionalmente fina e uniforme de material em uma superfície. Funciona criando um plasma em uma câmara de vácuo, que bombardeia um material-fonte (o "alvo") com íons energéticos, desalojando átomos que então se depositam no objeto que está sendo revestido. Esta técnica é usada para conferir novas propriedades a uma superfície, mais notavelmente para tornar materiais não condutores em condutores para análise ou para criar filmes funcionais altamente duráveis.

Em sua essência, o revestimento por pulverização catódica é um método de deposição em nível atômico. Ele usa o momento para arrancar fisicamente átomos de um material-fonte, resultando em um filme muito mais denso, mais uniforme e com maior adesão do que os revestimentos aplicados por simples evaporação ou processos químicos.

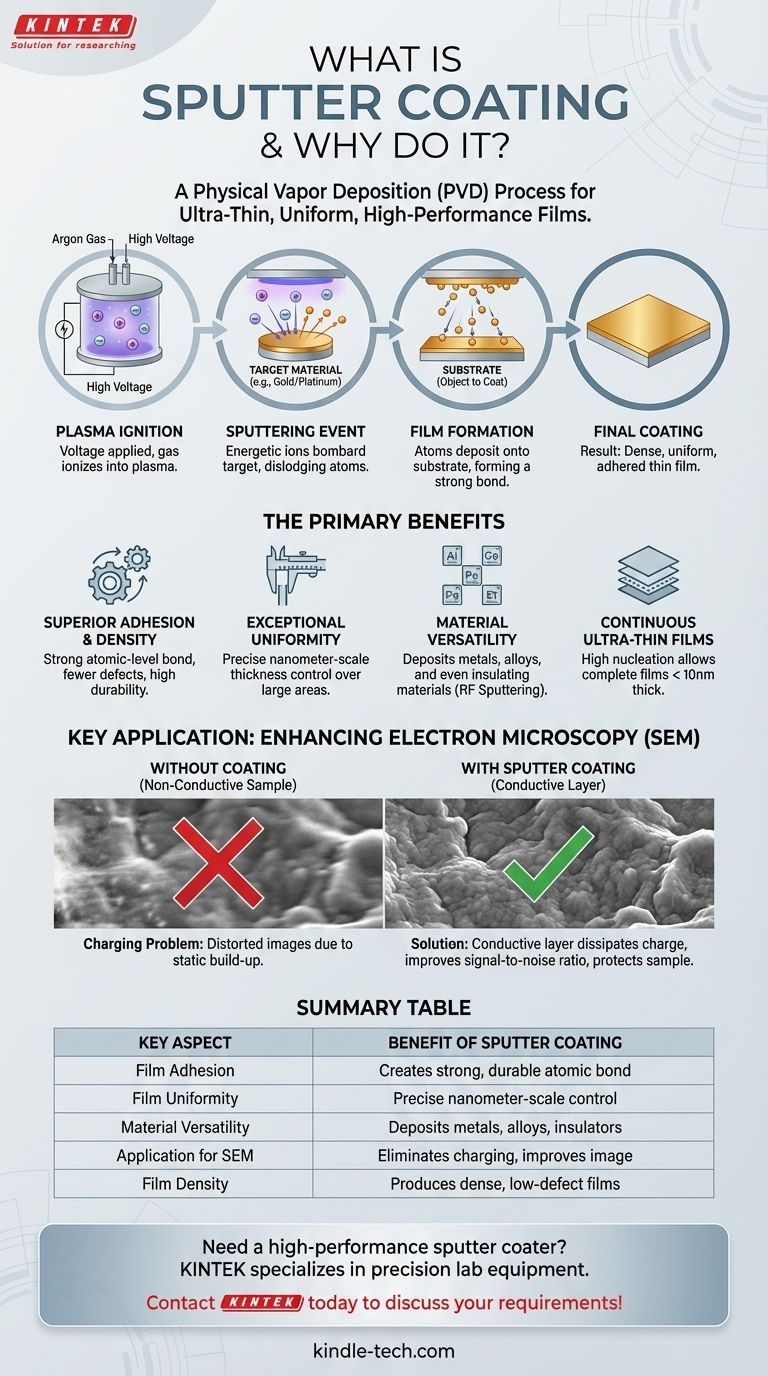

Como Funciona o Revestimento por Pulverização Catódica: Do Plasma ao Filme

Para entender por que a pulverização catódica é escolhida para aplicações de alto desempenho, você deve primeiro entender seu mecanismo físico exclusivo. O processo não é uma reação química nem um simples derretimento e congelamento; é um evento de transferência de momento.

Os Componentes Centrais: Alvo, Substrato e Gás

O processo ocorre em uma câmara de vácuo contendo três elementos principais. O alvo é uma peça sólida do material que você deseja depositar (como ouro ou platina). O substrato é o objeto que você deseja revestir. Finalmente, um gás inerte, geralmente argônio, é introduzido na câmara.

Ignição do Plasma

Uma alta tensão é aplicada entre o alvo (atuando como cátodo) e um ânodo. Este campo elétrico energiza o gás argônio, removendo elétrons dos átomos de argônio e criando um plasma — um gás ionizado contendo íons de argônio positivos e elétrons livres.

O Evento de Pulverização Catódica

Os íons de argônio carregados positivamente são acelerados com força em direção ao alvo carregado negativamente. Eles colidem com a superfície do alvo com tanta energia que fisicamente arrancam, ou "pulverizam", átomos individuais do material-alvo.

Formação e Adesão do Filme

Esses átomos ejetados viajam pela câmara e pousam no substrato. Como chegam com energia significativa, eles formam uma ligação extremamente forte, em nível atômico, com a superfície do substrato, tornando-se parte permanente dele. Isso resulta em um filme denso, puro e altamente uniforme.

Os Principais Benefícios da Pulverização Catódica

Engenheiros e cientistas escolhem o revestimento por pulverização catódica quando a qualidade e o desempenho do filme fino são críticos. A natureza física do processo gera várias vantagens chave.

Adesão e Densidade Superiores

Ao contrário dos processos onde um material é simplesmente derretido e evaporado, as partículas pulverizadas atingem o substrato com alta energia cinética. Isso cria uma ligação muito mais forte e um filme mais denso com menos defeitos, levando a maior durabilidade e melhor desempenho.

Uniformidade Excepcional e Controle de Espessura

O processo de pulverização catódica permite um controle altamente preciso da espessura do filme, muitas vezes até a escala nanométrica. Ao gerenciar a corrente de entrada e o tempo de deposição, você pode obter filmes incrivelmente uniformes em grandes áreas de superfície.

Versatilidade de Materiais

Embora a pulverização catódica DC simples funcione para metais condutores, técnicas mais avançadas como a pulverização catódica por RF (Radiofrequência) tornam possível depositar filmes a partir de materiais isolantes, ligas e até compostos complexos. Essa versatilidade abre uma vasta gama de aplicações.

Criação de Filmes Ultrafinos Contínuos

A alta energia dos átomos pulverizados leva a uma alta densidade de nucleação no substrato. Isso permite a formação de filmes completos e contínuos com espessuras de 10 nanômetros ou menos, um feito difícil com outros métodos.

Uma Aplicação Chave: Melhorando a Microscopia Eletrônica

Um dos usos mais comuns do revestimento por pulverização catódica é na preparação de amostras para Microscopia Eletrônica de Varredura (SEM). Muitas amostras biológicas ou cerâmicas não são eletricamente condutoras.

Resolvendo o Problema de Carga

Um feixe de elétrons atingindo uma amostra não condutora em um SEM causará um acúmulo de carga estática, distorcendo severamente a imagem. A aplicação de uma camada fina e condutora de ouro ou platina através do revestimento por pulverização catódica fornece um caminho para essa carga se dissipar, permitindo uma imagem clara.

Melhorando a Qualidade da Imagem

O revestimento metálico pulverizado também melhora drasticamente a emissão de elétrons secundários — o sinal primário usado para formar uma imagem de SEM. Isso aumenta a relação sinal-ruído, resultando em imagens mais nítidas e detalhadas da topografia da superfície da amostra.

Protegendo Amostras Sensíveis

O feixe de elétrons em um SEM pode causar danos térmicos a espécimes delicados. O revestimento metálico condutor ajuda a espalhar essa carga térmica, protegendo a estrutura subjacente da amostra de ser alterada ou destruída durante a análise.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir usar o revestimento por pulverização catódica depende inteiramente dos requisitos funcionais do produto final ou do objetivo analítico.

- Se o seu foco principal for a análise de amostras (SEM): O revestimento por pulverização catódica é uma etapa de preparação essencial para qualquer material não condutor, garantindo imagens claras e de alta resolução sem artefatos relacionados à carga.

- Se o seu foco principal for a criação de filmes funcionais duráveis: A pulverização catódica fornece um revestimento denso e fortemente ligado, ideal para filtros ópticos, microeletrônica e superfícies resistentes ao desgaste.

- Se o seu foco principal for revestimentos precisos e uniformes: O alto grau de controle sobre a espessura e uniformidade do filme torna a pulverização catódica uma escolha superior para aplicações que exigem consistência em toda a superfície.

Em última análise, o revestimento por pulverização catódica é a técnica preferida quando a integridade física, o desempenho e a precisão de um filme fino são primordiais.

Tabela Resumo:

| Aspecto Chave | Benefício do Revestimento por Pulverização Catódica |

|---|---|

| Adesão do Filme | Cria uma ligação forte em nível atômico para revestimentos duráveis |

| Uniformidade do Filme | Permite controle preciso da espessura em escala nanométrica |

| Versatilidade de Materiais | Pode depositar metais, ligas e materiais isolantes |

| Aplicação para SEM | Elimina a carga, melhora a qualidade da imagem, protege as amostras |

| Densidade do Filme | Produz filmes densos e com poucos defeitos, superiores aos revestimentos evaporados |

Precisa de um pulverizador catódico de alto desempenho para o seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de precisão, incluindo pulverizadores catódicos projetados para atender às rigorosas exigências da preparação de amostras de SEM e pesquisa avançada de filmes finos. Nossos sistemas oferecem a excepcional uniformidade, adesão e versatilidade de materiais detalhadas neste artigo, garantindo que suas amostras estejam perfeitamente preparadas para imagens claras e de alta resolução e que seus revestimentos funcionais atendam aos mais altos padrões de durabilidade.

Deixe que nossos especialistas ajudem você a selecionar a solução de pulverização catódica ideal para sua aplicação específica. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades e aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas