Em essência, as cerâmicas sinterizadas são materiais avançados criados pegando pós cerâmicos finos, prensando-os na forma desejada e, em seguida, aquecendo-os a uma alta temperatura. Este processo, conhecido como sinterização, funde as partículas de pó em uma peça final sólida, densa e incrivelmente durável, sem realmente derreter o material.

O princípio central da sinterização é usar calor e pressão para transformar um pó frágil e compactado em um componente cerâmico monolítico forte. Este processo é o que desbloqueia a excepcional resistência mecânica, dureza e estabilidade térmica que tornam as cerâmicas tão valiosas em aplicações exigentes.

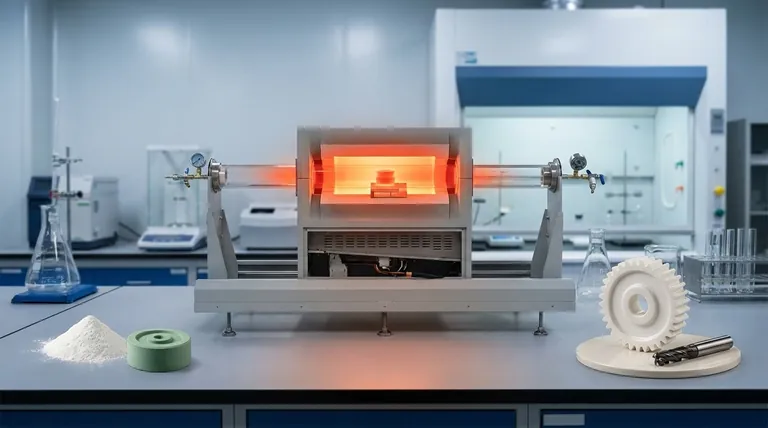

O Processo de Sinterização: Do Pó ao Sólido

A sinterização é um tratamento térmico que altera fundamentalmente a microestrutura do material cerâmico, criando suas propriedades finais de alto desempenho. O processo pode ser compreendido em algumas etapas-chave.

O Ponto de Partida: Pó Cerâmico

Tudo começa com um pó cerâmico cuidadosamente selecionado, como carboneto de silício, alumina ou zircônia. O tamanho e a uniformidade dessas partículas de pó são críticos para a qualidade do produto final.

Formando o Corpo "Verde"

O pó é primeiro compactado em uma forma preliminar usando métodos como compressão ou moldagem por prensagem. Esta peça inicial e frágil é conhecida como corpo "verde". Ela possui a geometria desejada, mas carece de qualquer resistência significativa.

O Papel do Calor

O corpo verde é então colocado em um forno ou estufa de alta temperatura. É aquecido a uma temperatura abaixo do ponto de fusão do material, fazendo com que as partículas de pó individuais se liguem e se fundam em seus pontos de contato.

A Microestrutura Resultante

À medida que as partículas se fundem, as lacunas e poros entre elas são eliminados. Este processo, chamado de densificação, aumenta dramaticamente a densidade do material e reduz sua porosidade, que é a principal fonte da resistência e dureza aprimoradas da cerâmica.

Por Que a Sinterização é Crítica para as Cerâmicas

Sem a sinterização, a maioria dos componentes cerâmicos avançados simplesmente não seria possível. O processo confere várias propriedades cruciais.

Resistência Mecânica e Dureza Aprimoradas

A microestrutura densa e unificada criada pela sinterização resulta em um material com dureza excepcional e resistência ao desgaste. É por isso que as cerâmicas sinterizadas são usadas para aplicações exigentes, como ferramentas de corte industriais.

Estabilidade Térmica Superior

As cerâmicas sinterizadas podem suportar temperaturas extremas sem degradação. Isso as torna ideais para uso em fornos de alta temperatura, trocadores de calor e bicos de combustão para motores.

Propriedades Finais Controladas

Os engenheiros podem controlar cuidadosamente os parâmetros de sinterização, como temperatura, tempo e atmosfera. Isso permite que eles ajustem precisamente a densidade, porosidade e microestrutura finais para atender aos requisitos específicos de uma aplicação, desde isoladores elétricos até espelhos ópticos.

Um Método Chave de Sinterização: Sinterização por Reação

Embora existam muitas técnicas de sinterização, algumas são especialmente adequadas para desafios específicos.

As Vantagens da Sinterização por Reação

A sinterização por reação é um processo especializado valorizado por vários benefícios importantes. Geralmente requer uma temperatura de sinterização mais baixa, o que reduz os custos de produção e o consumo de energia.

Encolhimento Mínimo e Alta Precisão

Crucialmente, os produtos feitos por sinterização por reação exibem muito pouco encolhimento durante o processo. Isso a torna um método ideal para fabricar componentes de grande porte ou peças com formas complexas que devem aderir a tolerâncias dimensionais apertadas.

Compreendendo as Compensações

Embora poderoso, o processo de sinterização envolve complexidades e desafios que devem ser gerenciados.

O Desafio do Encolhimento

Na maioria dos processos de sinterização convencionais, a redução da porosidade é acompanhada por um encolhimento significativo do material. Isso deve ser precisamente calculado e levado em consideração durante o projeto do corpo "verde" para garantir que a peça final atenda às especificações dimensionais.

Alto Consumo de Energia

Atingir as altas temperaturas necessárias para a sinterização é um processo que consome muita energia. O custo da energia é um fator significativo no custo total de produção de componentes cerâmicos.

O Risco de Defeitos

O controle inadequado dos ciclos de aquecimento e resfriamento pode introduzir tensões internas, levando a rachaduras, empenamento ou densificação incompleta. Isso pode comprometer a integridade estrutural da peça final e resultar em componentes defeituosos.

Fazendo a Escolha Certa para o Seu Objetivo

A abordagem de sinterização ideal depende inteiramente da aplicação pretendida e do resultado desejado.

- Se o seu foco principal é a produção econômica de peças grandes e complexas: A sinterização por reação é frequentemente a melhor escolha devido ao seu baixo encolhimento e menores requisitos de temperatura.

- Se o seu foco principal é alcançar a máxima dureza e durabilidade: A sinterização convencional de alta temperatura com controle preciso é essencial para criar materiais robustos para ferramentas de corte ou componentes refratários.

- Se o seu foco principal é a fabricação de alto volume de produtos padrão: Os processos de sinterização estabelecidos para itens como azulejos cerâmicos e louças sanitárias são otimizados para eficiência e consistência.

Em última análise, dominar os princípios da sinterização permite que os engenheiros transformem pós simples em alguns dos materiais mais avançados e duráveis disponíveis atualmente.

Tabela Resumo:

| Propriedade | Benefício |

|---|---|

| Resistência Mecânica | Dureza excepcional e resistência ao desgaste para ferramentas de corte e peças industriais. |

| Estabilidade Térmica | Suporta temperaturas extremas, ideal para fornos e componentes de motor. |

| Propriedades Controladas | Densidade e porosidade ajustáveis para aplicações específicas, como isoladores elétricos. |

| Sinterização por Reação | Processo de baixa temperatura com encolhimento mínimo para peças grandes e complexas. |

Pronto para incorporar cerâmicas sinterizadas de alto desempenho em seu laboratório ou linha de produção? A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis avançados necessários para processos de sinterização precisos. Quer você esteja desenvolvendo novos materiais ou otimizando os existentes, nossa experiência pode ajudá-lo a alcançar resultados superiores. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades específicas de sinterização de cerâmica!

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Placas Cerâmicas de Alumina Zircônia Feitas Sob Medida para Engenharia de Processamento Avançado de Cerâmicas Finas

- Chapa Cerâmica de Nitreto de Silício (SiN) Usinada de Precisão para Engenharia de Cerâmica Fina Avançada

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Qual o papel de um forno tubular de quartzo na síntese de hBN? Otimize os seus resultados de deposição química em fase vapor

- Quais são as funções primárias dos fornos tubulares de alta precisão no crescimento de grafeno? Alcançar a Síntese de GS Livre de Defeitos

- Qual é a função principal dos tubos de quartzo na síntese de eletrólitos de haleto? Garante Pureza & Estequiometria Precisa

- Por que usar tubos de quartzo e selagem a vácuo para eletrólitos sólidos de sulfeto? Garante pureza e estequiometria