Em essência, a temperatura de sinterização é a temperatura específica e controlada usada para transformar um pó compactado em uma massa sólida e coerente. Este processo, conhecido como sinterização, funciona aquecendo o material a um ponto alto o suficiente para causar a ligação atômica entre as partículas, mas baixo o suficiente para evitar que todo o objeto derreta.

O desafio central da sinterização é um ato de equilíbrio. A temperatura deve ser quente o suficiente para energizar os átomos para que se difundam e soldem as partículas, mas deve permanecer estritamente abaixo do ponto de fusão do material para manter a forma e a integridade da peça.

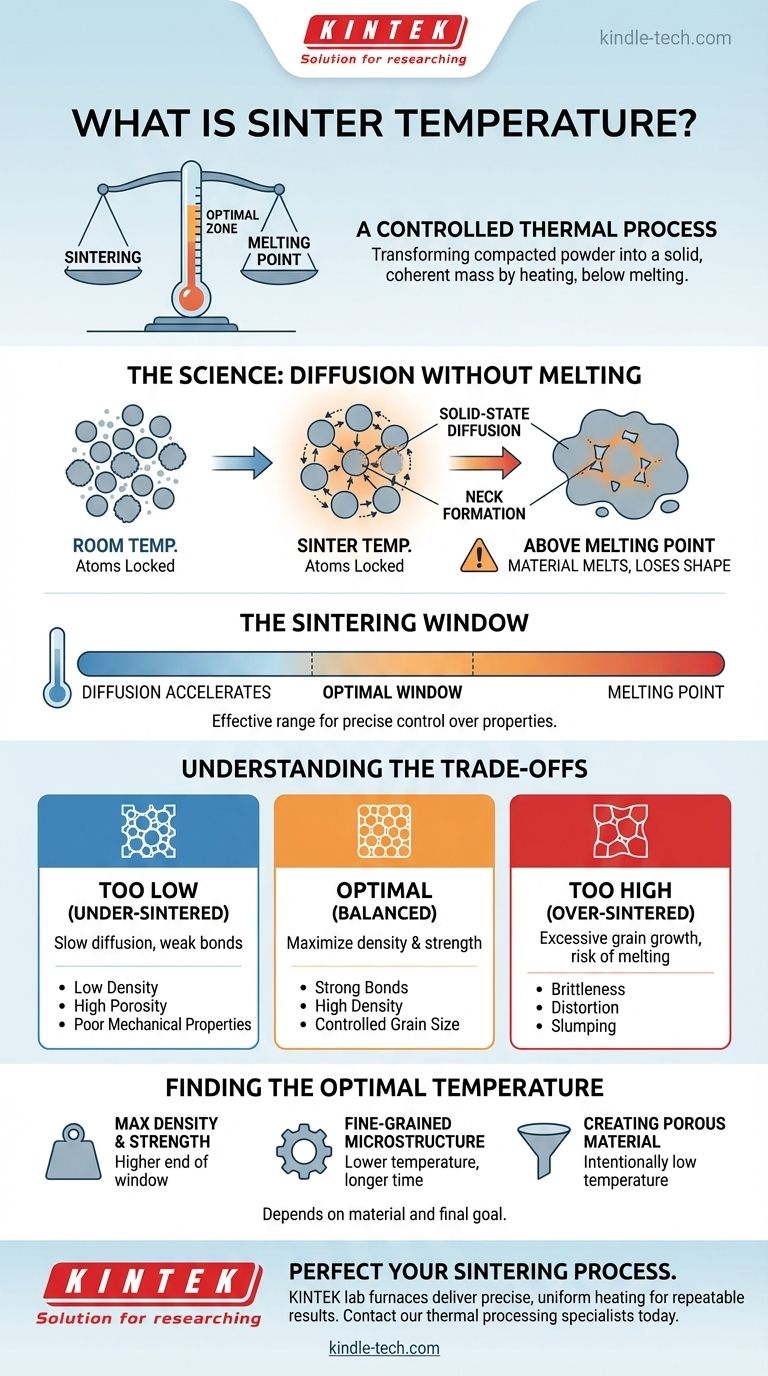

A Ciência por Trás da Sinterização: Difusão Sem Fusão

A sinterização é um processo térmico que confere resistência e densidade aos materiais em pó. A temperatura selecionada é a variável mais crítica que controla o resultado.

Ativando a Difusão Atômica

À temperatura ambiente, os átomos em um pó compactado estão fixos em suas posições. À medida que o material é aquecido até sua temperatura de sinterização, os átomos ganham energia térmica suficiente para se mover.

Este movimento, chamado de difusão no estado sólido, permite que os átomos migrem através das fronteiras das partículas em contato. Eles formam pequenas pontes, ou "pescoços", que fundem as partículas individuais, transformando um compacto solto em uma peça forte e unificada.

Por Que Permanecer Abaixo do Ponto de Fusão é Crítico

Se a temperatura exceder o ponto de fusão do material, o processo não é mais sinterização; é fusão. O material liquefará, perderá sua forma e colapsará.

O objetivo da sinterização é alcançar a densificação e a resistência enquanto o material ainda está em estado sólido. Isso preserva a geometria pretendida do componente, o que é impossível se ocorrer fusão generalizada.

O Conceito de uma "Janela de Sinterização"

Para qualquer material, não há uma única temperatura perfeita, mas sim uma "janela de sinterização". Esta é a faixa de temperatura eficaz entre o ponto em que a difusão começa a acelerar e o ponto de fusão do material.

Operar dentro desta janela permite um controle preciso sobre as propriedades finais do material.

Compreendendo as Compensações na Seleção da Temperatura

A escolha de uma temperatura dentro da janela de sinterização envolve compensações críticas que impactam diretamente a qualidade e o desempenho do produto final.

O Risco de Temperatura Insuficiente

Se a temperatura for muito baixa, a difusão atômica será lenta e incompleta. Isso resulta em ligações fracas entre as partículas.

A peça final sofrerá de baixa densidade, alta porosidade e más propriedades mecânicas. Isso é conhecido como estado de "sub-sinterização".

O Perigo do Excesso de Temperatura

Se a temperatura for muito alta, mesmo que esteja abaixo do ponto de fusão, efeitos negativos podem ocorrer. O risco principal é o crescimento excessivo de grãos, onde grãos cristalinos menores se fundem em grãos maiores. Isso pode frequentemente tornar o material mais quebradiço.

Em casos extremos, temperaturas próximas ao ponto de fusão podem fazer com que a peça se deforme, distorça ou sofra fusão localizada, arruinando sua precisão dimensional. Este é um estado de "super-sinterização".

Equilibrando Densidade e Tamanho de Grão

Há uma tensão constante entre alcançar alta densidade e manter uma estrutura de grão fina. Temperaturas mais altas geralmente aumentam a taxa de densificação, mas também aceleram o crescimento do grão.

A temperatura de sinterização ideal é aquela que maximiza a densidade enquanto mantém o tamanho do grão dentro da especificação desejada para a aplicação do material.

Encontrando a Temperatura de Sinterização Ideal

A temperatura correta não é uma constante universal, mas depende inteiramente do seu material e do seu objetivo final.

- Se seu foco principal for densidade e resistência máximas: Você provavelmente operará em direção à extremidade superior da janela de sinterização do material, gerenciando cuidadosamente o tempo para evitar crescimento excessivo de grãos.

- Se seu foco principal for preservar uma microestrutura de grão fino para tenacidade ou dureza: Você pode usar uma temperatura mais baixa por um período mais longo ou empregar métodos de sinterização avançados para controlar o crescimento do grão.

- Se seu foco principal for criar um material poroso (por exemplo, para um filtro): Você usará intencionalmente uma temperatura mais baixa para formar ligações interpartículas fortes sem fechar completamente os espaços entre elas.

Em última análise, dominar a temperatura de sinterização é a chave para projetar com precisão a microestrutura final e o desempenho do seu componente.

Tabela de Resumo:

| Efeito da Temperatura de Sinterização | Resultado |

|---|---|

| Muito Baixa | Ligações fracas, baixa densidade, alta porosidade (sub-sinterizado) |

| Ideal | Ligações fortes, alta densidade, tamanho de grão controlado |

| Muito Alta | Crescimento excessivo de grãos, distorção, fragilidade (super-sinterizado) |

Pronto para Aperfeiçoar Seu Processo de Sinterização?

Atingir a temperatura de sinterização precisa é fundamental para a densidade, resistência e microestrutura dos seus componentes. Os especialistas da KINTEK entendem o equilíbrio delicado necessário para uma sinterização bem-sucedida.

Nós fornecemos fornos de laboratório e consumíveis de alta qualidade que oferecem o aquecimento preciso e uniforme essencial para resultados repetíveis. Se você está trabalhando com metais, cerâmicas ou ligas avançadas, nossos equipamentos são projetados para ajudá-lo a dominar seu processamento térmico.

Deixe a KINTEK ser sua parceira em precisão.

Entre em contato com nossos especialistas em processamento térmico hoje mesmo para discutir como nossas soluções podem otimizar seus resultados de sinterização e melhorar o desempenho do seu produto.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia