Em sua essência, a pulverização catódica DC (Corrente Contínua) é uma técnica econômica usada para depositar filmes finos de materiais eletricamente condutores, como metais. Em contraste, a pulverização catódica RF (Radiofrequência) é um método mais versátil capaz de depositar materiais não condutores, ou isolantes, como cerâmicas, usando uma corrente alternada para superar as limitações técnicas inerentes ao processo DC.

A escolha fundamental entre a pulverização catódica DC e RF se resume às propriedades elétricas do seu material alvo. A pulverização catódica DC funciona apenas para condutores, enquanto a pulverização catódica RF funciona para condutores e isolantes, resolvendo o problema crítico do acúmulo de carga elétrica na superfície do alvo.

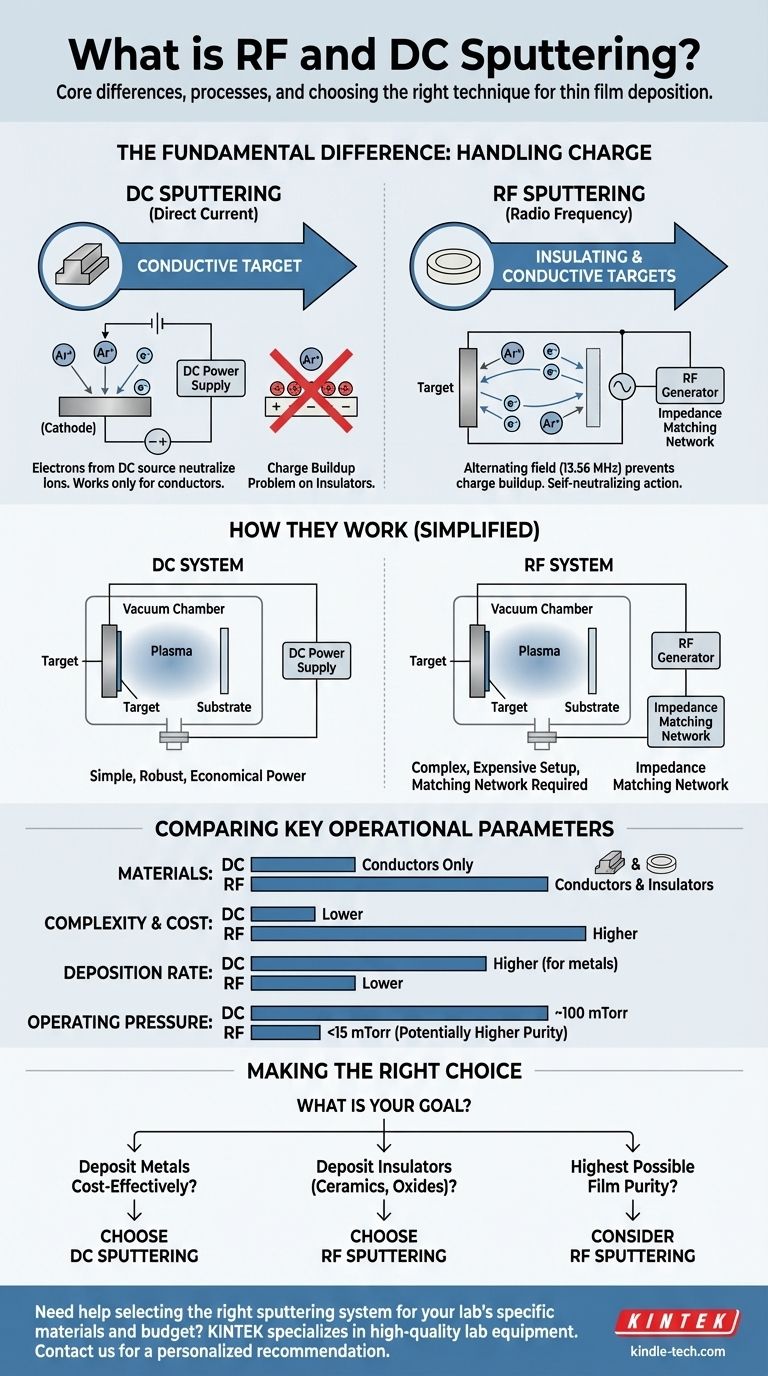

A Diferença Fundamental: Gerenciando a Carga Elétrica

A distinção primária entre essas duas técnicas de deposição física de vapor (PVD) reside em como elas energizam o material alvo a ser depositado. Isso é ditado pela capacidade do alvo de conduzir eletricidade.

Como Funciona a Pulverização Catódica DC

Em um sistema de pulverização catódica DC, uma alta voltagem DC é aplicada a uma câmara de vácuo. O material alvo, que é a fonte do filme, atua como o cátodo (eletrodo negativo).

Um gás, tipicamente Argônio, é introduzido e ionizado, criando um plasma de íons positivos e elétrons. Esses íons positivos são acelerados em direção ao alvo carregado negativamente, atingindo-o com força suficiente para desalojar, ou "pulverizar", átomos.

Este processo funciona eficientemente desde que o alvo seja eletricamente condutor. O fluxo constante de elétrons da fonte de alimentação DC neutraliza os íons positivos que chegam ao alvo, permitindo que o processo continue.

O Problema do Acúmulo de Carga

Se você tentar usar um alvo não condutor (isolante) com uma fonte DC, ocorre um problema chamado "acúmulo de carga".

Íons positivos ainda atingem o alvo, mas como o material é um isolante, a carga positiva não pode ser neutralizada. A superfície do alvo rapidamente se torna carregada positivamente, repelindo os próprios íons necessários para continuar o processo de pulverização e efetivamente interrompendo a deposição.

A Solução da Pulverização Catódica RF

A pulverização catódica RF resolve o problema do acúmulo de carga substituindo a fonte de alimentação DC por uma fonte de alimentação AC de alta frequência, tipicamente fixada em 13,56 MHz. Isso está na faixa de radiofrequência, daí o nome.

A rápida alternância do campo elétrico significa que o alvo é alternadamente bombardeado por íons positivos e elétrons durante cada ciclo. A fase de bombardeio de elétrons neutraliza efetivamente a carga positiva que se acumula durante a fase de bombardeio de íons.

Essa ação de "auto-neutralização" evita o acúmulo de carga, permitindo a pulverização contínua e estável de materiais isolantes. Uma rede especial de casamento de impedância é necessária para transferir eficientemente a energia RF para o plasma, tornando o sistema mais complexo do que uma configuração DC.

Comparando Parâmetros Operacionais Chave

Além do tipo de material, a pulverização catódica RF e DC diferem em vários aspectos operacionais importantes que influenciam a qualidade do filme, o custo e a eficiência.

Fonte de Alimentação e Complexidade

Um sistema de pulverização catódica DC usa uma fonte de alimentação DC de alta voltagem simples, robusta e econômica.

Um sistema de pulverização catódica RF requer uma configuração mais complexa e cara, incluindo um gerador de RF e uma rede de casamento de impedância para gerenciar a transferência de energia para o plasma.

Pressão do Sistema

A pulverização catódica DC tipicamente opera em pressões mais altas (por exemplo, cerca de 100 mTorr) para manter um plasma estável.

A pulverização catódica RF pode sustentar um plasma em pressões muito mais baixas (por exemplo, abaixo de 15 mTorr). Isso é vantajoso porque menos átomos de gás na câmara significam que os átomos pulverizados são menos propensos a colidir em seu caminho para o substrato, resultando em um caminho de deposição mais direto e filmes potencialmente de maior pureza.

Taxa de Deposição

Para metais, a pulverização catódica DC geralmente oferece uma taxa de deposição mais alta e é mais eficiente.

A pulverização catódica RF tipicamente tem um rendimento de pulverização mais baixo e taxa de deposição em comparação com a pulverização catódica DC para o mesmo material, em parte devido à energia consumida nos ciclos alternados de bombardeio de elétrons e íons.

Compreendendo as Vantagens e Desvantagens

A escolha de uma técnica de pulverização catódica envolve equilibrar a capacidade com a complexidade e o custo. Nenhum método é universalmente superior; são ferramentas projetadas para diferentes tarefas.

A Limitação da Pulverização Catódica DC: Materiais

A maior desvantagem da pulverização catódica DC é sua incapacidade de depositar materiais dielétricos (isolantes). Isso a torna inadequada para aplicações que envolvem muitas cerâmicas, óxidos e polímeros comuns.

As Desvantagens da Pulverização Catódica RF: Custo e Taxa

A principal desvantagem da versatilidade da pulverização catódica RF é seu aumento de custo e complexidade. A fonte de alimentação RF e a rede de casamento são significativamente mais caras do que suas contrapartes DC.

Além disso, as taxas de deposição geralmente mais baixas podem aumentar o tempo de processo, impactando a produtividade, especialmente em ambientes de produção em larga escala.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser diretamente guiada pelo material que você precisa depositar e pelo orçamento e requisitos de desempenho do seu projeto.

- Se seu foco principal é depositar metais ou outros materiais condutores de forma econômica: A pulverização catódica DC é a escolha clara e padrão por sua simplicidade, alta taxa de deposição e eficiência econômica.

- Se seu foco principal é depositar materiais isolantes como cerâmicas ou óxidos: A pulverização catódica RF é a solução necessária e eficaz, pois a pulverização catódica DC não é uma opção viável.

- Se seu foco principal é alcançar a maior pureza e densidade de filme possível: A pulverização catódica RF pode oferecer uma vantagem até mesmo para alguns metais, pois pode operar em pressões mais baixas, reduzindo a incorporação de gás no filme.

Em última análise, compreender a natureza elétrica do seu material alvo é a chave para selecionar a tecnologia de pulverização catódica correta para seu objetivo.

Tabela Resumo:

| Característica | Pulverização Catódica DC | Pulverização Catódica RF |

|---|---|---|

| Melhor Para | Materiais condutores (metais) | Materiais isolantes e condutores (cerâmicas, óxidos) |

| Complexidade e Custo | Menor | Maior (requer gerador RF e rede de casamento) |

| Taxa de Deposição | Maior | Menor |

| Pressão de Operação | Maior (~100 mTorr) | Menor (<15 mTorr) |

| Vantagem Chave | Econômica para metais | Pode depositar materiais isolantes |

Precisa de ajuda para selecionar o sistema de pulverização catódica certo para os materiais e orçamento específicos do seu laboratório?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório de alta qualidade, incluindo sistemas de pulverização catódica adaptados para materiais condutores e isolantes. Nossos especialistas podem ajudá-lo a escolher a solução perfeita para obter filmes finos precisos e de alta pureza para suas necessidades de pesquisa ou produção.

Entre em contato conosco hoje para discutir sua aplicação e obter uma recomendação personalizada!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais