Em sua essência, um forno de aquecimento por resistência é um dispositivo industrial ou laboratorial que gera calor ao passar uma corrente elétrica através de um material resistivo construído para esse fim. Este processo, conhecido como aquecimento Joule ou resistivo, converte energia elétrica diretamente em energia térmica, que é então transferida para a peça de trabalho ou material através de condução, convecção e radiação para realizar processos como recozimento, sinterização ou tratamento térmico.

Um forno de resistência alavanca o princípio físico simples da resistência elétrica para criar um ambiente de alta temperatura limpo, preciso e altamente controlável. Sua versatilidade o torna uma ferramenta fundamental em toda a pesquisa científica e fabricação industrial.

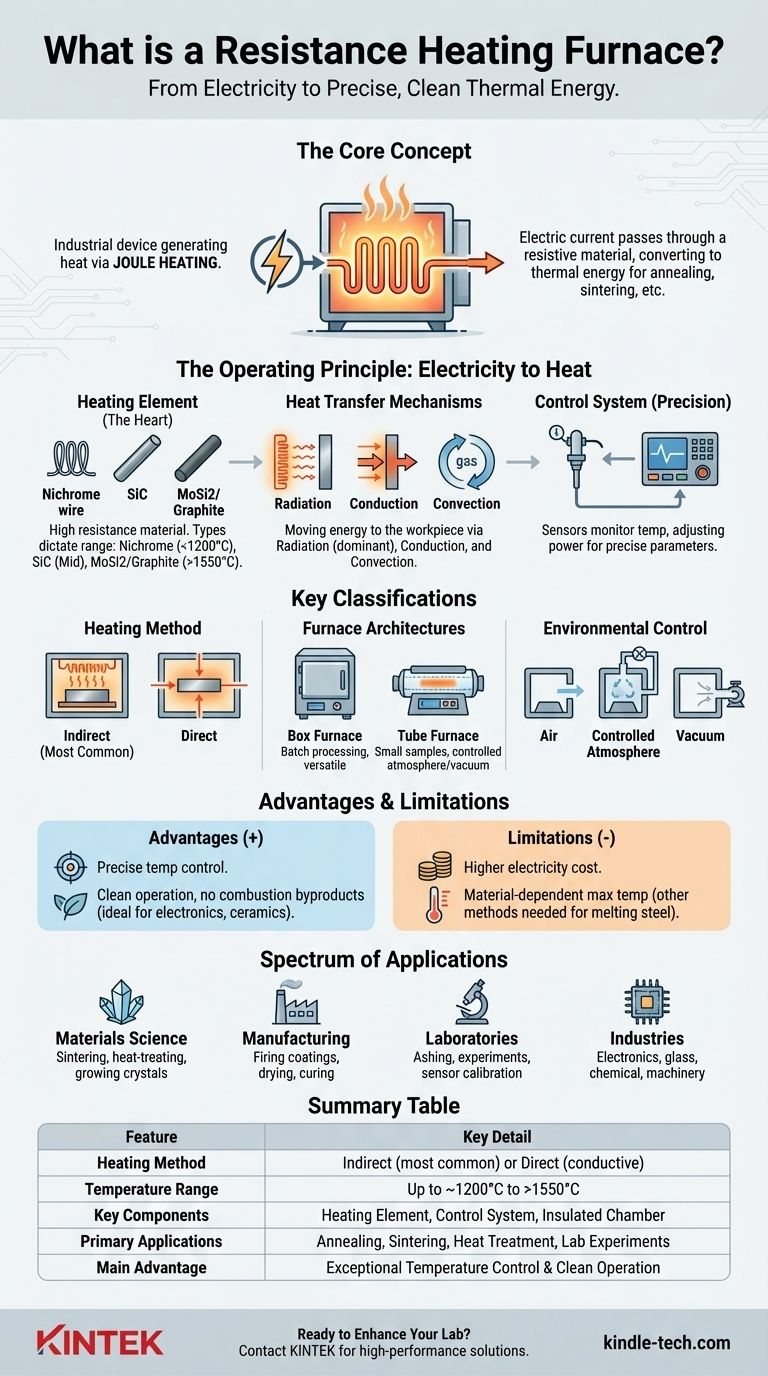

O Princípio de Funcionamento: Da Eletricidade ao Calor

A função de um forno de resistência é elegante em sua simplicidade. Ele é construído em torno de alguns componentes chave que trabalham em conjunto para fornecer energia térmica controlada.

O Elemento de Aquecimento: O Coração do Forno

O componente central é o elemento de aquecimento, um material escolhido por sua alta resistência elétrica e capacidade de suportar temperaturas extremas. Quando a corrente elétrica é forçada através deste elemento, sua resistência faz com que ele aqueça significativamente.

Os materiais comuns para elementos de aquecimento ditam o desempenho do forno e a faixa de temperatura. Estes incluem fio de resistência de nicromo para temperaturas mais baixas (até ~1200°C), hastes de carbeto de silício (SiC) para temperaturas médias e dissiliceto de molibdênio (MoSi2) ou grafite para aplicações de temperatura muito alta (aproximando-se e excedendo 1550°C).

Transferência de Calor: Movendo Energia para a Peça de Trabalho

Uma vez gerado, o calor deve ser transferido para o material que está sendo processado. Isso ocorre através de três mecanismos principais:

- Radiação: O elemento quente emite radiação térmica que é absorvida pela peça de trabalho. Este é o modo dominante de transferência de calor em altas temperaturas.

- Condução: O calor viaja diretamente do elemento para quaisquer componentes que ele toque e através da atmosfera interna do forno até a peça de trabalho.

- Convecção: Em fornos com uma atmosfera gasosa (como ar ou nitrogênio), correntes de gás circulantes transportam calor do elemento para a peça de trabalho.

O Sistema de Controle: Garantindo a Precisão

Um sistema de controle de temperatura sofisticado é essencial. Ele usa sensores como termopares para monitorar a temperatura interna e ajusta a energia elétrica fornecida aos elementos de aquecimento, garantindo que o processo permaneça dentro de parâmetros precisos e predefinidos.

Principais Classificações de Fornos de Resistência

Fornos de resistência não são uma categoria monolítica. Eles são classificados com base em seu método de aquecimento, estrutura física e o ambiente que criam.

Aquecimento Direto vs. Indireto

A distinção mais fundamental é como o calor é gerado em relação à peça de trabalho.

- Aquecimento Indireto: Este é o tipo mais comum. A corrente é passada através de um elemento de aquecimento dedicado, que então aquece a peça de trabalho.

- Aquecimento Direto: Nesta configuração menos comum, a corrente elétrica é passada diretamente através da própria peça de trabalho, fazendo com que ela aqueça de dentro para fora. Este método é adequado apenas para materiais que são eletricamente condutores.

Arquiteturas Comuns de Fornos

A forma física do forno é projetada em torno de sua aplicação pretendida.

- Forno de Caixa: Semelhante a um grande forno, este design oferece uma câmara espaçosa para processar lotes de materiais ou peças de formato irregular. É um coringa versátil em muitos laboratórios e oficinas.

- Forno Tubular: Este design apresenta um tubo cilíndrico (geralmente feito de cerâmica ou quartzo) cercado por elementos de aquecimento. É ideal para processar pequenas amostras, cultivar cristais ou para experimentos que requerem uma atmosfera ou vácuo rigorosamente controlados.

Controle Ambiental

Muitos processos de materiais são sensíveis ao oxigênio ou outros gases reativos. Fornos de resistência podem ser projetados para gerenciar isso.

- Atmosfera de Ar: O design mais simples, operando em ar ambiente.

- Atmosfera Controlada: A câmara do forno pode ser selada e purgada com gases inertes como nitrogênio ou argônio para evitar a oxidação.

- Vácuo: A câmara pode ser evacuada para criar um vácuo, o que é fundamental para certos processos de metais e cerâmicas de alta pureza.

Compreendendo as Compensações e Aplicações

Como qualquer tecnologia, os fornos de resistência têm vantagens e limitações distintas que definem seus casos de uso ideais.

A Vantagem Principal: Controle e Limpeza

Como são alimentados por eletricidade, os fornos de resistência oferecem um controle de temperatura excepcionalmente preciso. Eles não produzem subprodutos de combustão, tornando-os uma fonte de calor muito limpa que evita a contaminação da peça de trabalho. Esta combinação é crítica para eletrônicos sensíveis, cerâmicas técnicas e pesquisa metalúrgica.

A Limitação Principal: Custo Operacional e Temperatura

A principal desvantagem é o custo da eletricidade, o que pode torná-los mais caros de operar para processos industriais em grande escala em comparação com fornos a combustível. Além disso, embora capazes de altas temperaturas, eles têm tetos dependentes do material; outras tecnologias, como fornos de indução ou arco, são necessárias para fundir aço e outras tarefas de temperatura ultra-alta.

Um Espectro de Aplicações

A versatilidade dos fornos de resistência os torna indispensáveis em vários campos, incluindo:

- Ciência dos Materiais: Sinterização de cerâmicas, tratamento térmico de metais (recozimento, endurecimento) e crescimento de cristais.

- Fabricação: Queima de revestimentos, secagem de pós e cura de compósitos.

- Laboratórios: Calcinação de amostras, realização de experimentos de alta temperatura e calibração de sensores.

- Indústrias: Eletrônicos, vidro, química, máquinas e materiais de construção.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do forno correto depende inteiramente do material, processo e resultado desejado.

- Se seu foco principal for trabalho de laboratório de propósito geral ou tratamento térmico em lote: Um forno de resistência tipo caixa oferece a maior versatilidade para vários tamanhos e processos de amostras, geralmente operando abaixo de 1200°C.

- Se seu foco principal for experimentos em atmosfera controlada ou vácuo: Um forno tubular fornece o ambiente contido ideal para processar materiais sensíveis ou para aplicações de fluxo contínuo.

- Se seu foco principal for sinterização de alta temperatura ou síntese de materiais (>1500°C): É necessário um forno especializado com elementos avançados de molibdênio de silício ou grafite para processar cerâmicas técnicas e outros materiais refratários.

Em última análise, o forno de resistência é uma tecnologia fundamental na ciência e indústria modernas, possibilitando a inovação através da aplicação precisa e limpa de calor.

Tabela de Resumo:

| Característica | Detalhe Principal |

|---|---|

| Método de Aquecimento | Indireto (mais comum) ou Direto (para materiais condutores) |

| Faixa de Temperatura | Até ~1200°C (nicromo) a >1550°C (grafite/MoSi2) |

| Componentes Chave | Elemento de Aquecimento, Sistema de Controle, Câmara Isolada |

| Aplicações Principais | Recozimento, Sinterização, Tratamento Térmico, Experimentos de Laboratório |

| Vantagem Principal | Controle de Temperatura Excepcional e Operação Limpa (Sem Subprodutos de Combustão) |

Pronto para Aprimorar as Capacidades do Seu Laboratório?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo uma linha completa de fornos de aquecimento por resistência adaptados para ciência dos materiais, pesquisa e fabricação industrial. Se você precisa de um forno de caixa versátil para processamento em lote ou de um forno tubular preciso para trabalho em atmosfera controlada, nossas soluções oferecem a confiabilidade e precisão que seus experimentos exigem.

Deixe-nos ajudá-lo a encontrar o forno perfeito para sua aplicação específica. Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia