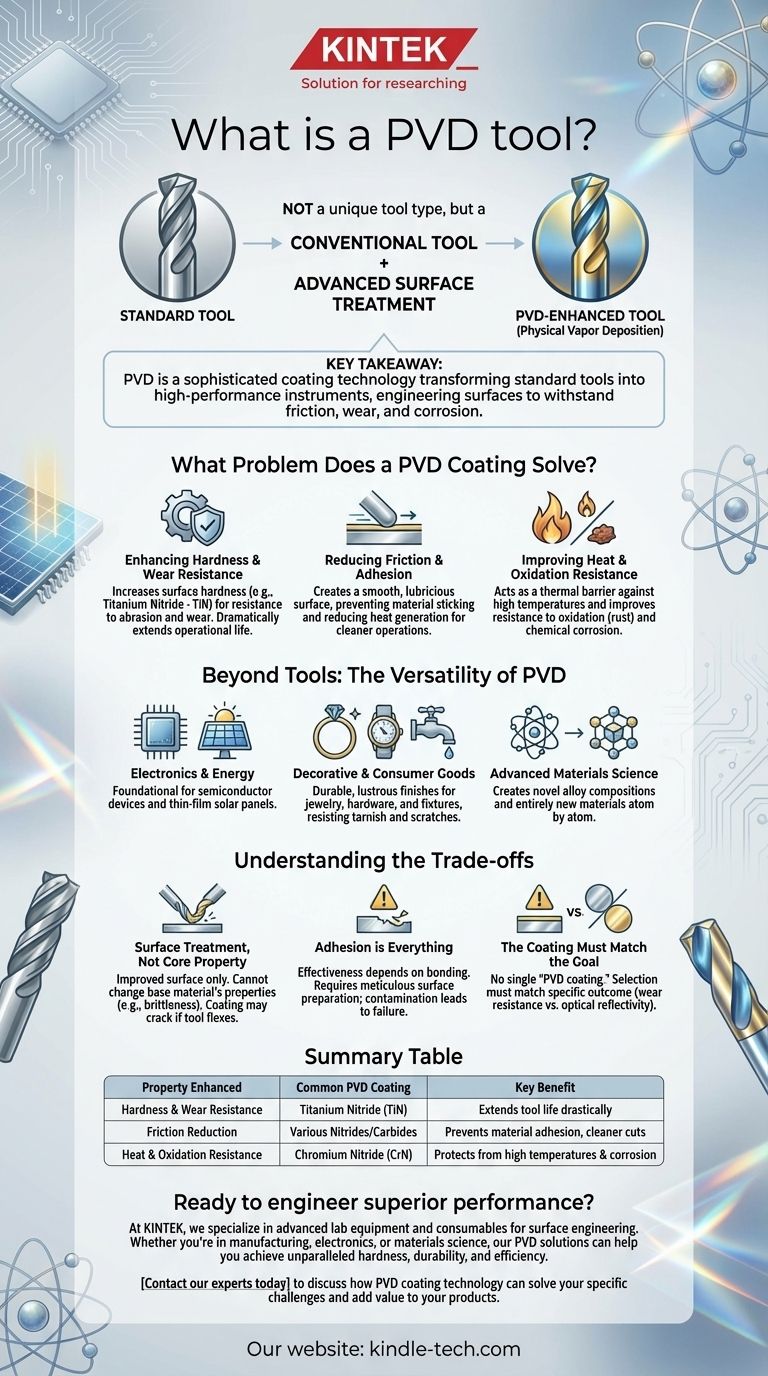

Em sua essência, uma "ferramenta PVD" não é um tipo único de ferramenta, mas sim uma ferramenta convencional que foi aprimorada com um tratamento de superfície avançado. A Deposição Física de Vapor (PVD) é um processo que aplica uma película muito fina e durável na superfície de uma ferramenta. Este revestimento melhora drasticamente o desempenho da ferramenta, aumentando sua dureza, resistência ao desgaste e capacidade de suportar altas temperaturas.

A principal conclusão é que o PVD não é a ferramenta em si, mas uma sofisticada tecnologia de revestimento que transforma uma ferramenta padrão em um instrumento de alto desempenho. Ele nos permite projetar a superfície de um objeto para resolver problemas como atrito, desgaste e corrosão que o material base não consegue lidar por conta própria.

Que Problema um Revestimento PVD Resolve?

O PVD é usado quando a superfície de uma ferramenta precisa de propriedades que o material subjacente não possui. O processo é uma maneira altamente eficaz de adicionar valor e desempenho significativos a um componente existente.

Aumentando a Dureza e a Resistência ao Desgaste

A aplicação mais comum para ferramentas é aumentar a dureza da superfície. Um revestimento como o Nitreto de Titânio (TiN) torna uma ferramenta de corte de aço padrão significativamente mais resistente à abrasão e ao desgaste, estendendo drasticamente sua vida útil.

Reduzindo o Atrito e a Adesão

Em aplicações como corte de metal ou moldagem por injeção de plástico, o atrito gera calor e pode fazer com que o material da peça de trabalho grude na ferramenta. Um revestimento PVD cria uma superfície excepcionalmente lisa e lubrificante, reduzindo o atrito e evitando a adesão do material para operações mais limpas.

Melhorando a Resistência ao Calor e à Oxidação

Os revestimentos PVD atuam como uma barreira térmica, protegendo a ferramenta das altas temperaturas geradas durante o uso intensivo. Isso também melhora a resistência da ferramenta à oxidação (ferrugem) e à corrosão química.

Além das Ferramentas: A Versatilidade do PVD

Embora "ferramentas PVD" seja um termo comum na fabricação, as aplicações da tecnologia são incrivelmente amplas, destacando sua versatilidade na manipulação das propriedades da superfície.

Em Eletrônica e Energia

O PVD é um processo fundamental na fabricação de dispositivos semicondutores e painéis solares de filme fino. Ele é usado para depositar as camadas precisas e microscópicas de material necessárias para essas funções eletrônicas e ópticas.

Para Bens Decorativos e de Consumo

A capacidade de criar um acabamento metálico fino, durável e brilhante torna o PVD ideal para produtos decorativos. É amplamente utilizado em joias, ferragens de cozinha e banheiro e acessórios arquitetônicos para fornecer um acabamento que é bonito e altamente resistente ao manchamento e arranhões.

Na Ciência de Materiais Avançados

O PVD pode ser usado para criar materiais inteiramente novos. Ao co-depositar diferentes elementos átomo por átomo, é possível produzir novas composições de ligas, como Titânio-Magnésio, que não podem ser feitas por métodos de fundição tradicionais.

Compreendendo as Trocas

Embora poderoso, o PVD é uma solução específica com suas próprias considerações. Compreender essas limitações é fundamental para usá-lo de forma eficaz.

É um Tratamento de Superfície, Não uma Propriedade Central

Um revestimento PVD melhora a superfície, mas não pode alterar as propriedades do material base. Se a ferramenta subjacente for frágil ou flexionar demais sob carga, o revestimento PVD duro pode rachar ou delaminar. A ferramenta e o revestimento devem funcionar juntos como um sistema.

A Adesão é Tudo

A eficácia de um revestimento PVD depende inteiramente de quão bem ele se liga ao substrato. Isso requer uma preparação meticulosa da superfície antes do processo de revestimento. Qualquer contaminação na superfície resultará em má adesão e potencial descamação.

O Revestimento Deve Corresponder ao Objetivo

Não existe um único "revestimento PVD". Diferentes materiais são depositados para atingir diferentes resultados. Um revestimento projetado para resistência ao desgaste em uma ferramenta de corte é muito diferente de um projetado para refletividade óptica em vidro, exigindo uma seleção cuidadosa para a aplicação específica.

Fazendo a Escolha Certa para o seu Objetivo

A aplicação de PVD é uma decisão baseada no desempenho específico que você precisa alcançar.

- Se o seu foco principal é estender a vida útil de ferramentas de corte ou moldes: Um revestimento PVD como o TiN é uma solução padrão da indústria para melhorar drasticamente a resistência ao desgaste e reduzir o atrito.

- Se o seu foco principal é um acabamento durável e estético para produtos de consumo: O PVD oferece uma alternativa superior ao revestimento tradicional para itens como ferragens, relógios e joias.

- Se o seu foco principal é criar filmes finos para funções eletrônicas ou ópticas: O PVD é uma tecnologia de fabricação fundamental para semicondutores, células solares e vidros especiais.

Em última análise, a tecnologia PVD nos permite projetar a superfície de um objeto para dar-lhe capacidades muito além do que seu material base permite.

Tabela Resumo:

| Propriedade Aprimorada | Revestimento PVD Comum | Principal Benefício |

|---|---|---|

| Dureza e Resistência ao Desgaste | Nitreto de Titânio (TiN) | Estende drasticamente a vida útil da ferramenta |

| Redução de Atrito | Vários Nitretos/Carbonetos | Previne a adesão de material, cortes mais limpos |

| Resistência ao Calor e à Oxidação | Nitreto de Cromo (CrN) | Protege as ferramentas de altas temperaturas e corrosão |

Pronto para projetar um desempenho superior em suas ferramentas e componentes?

Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis para engenharia de superfícies. Seja na fabricação, eletrônica ou ciência de materiais, nossas soluções PVD podem ajudá-lo a alcançar dureza, durabilidade e eficiência incomparáveis.

Entre em contato com nossos especialistas hoje para discutir como a tecnologia de revestimento PVD pode resolver seus desafios específicos e agregar valor aos seus produtos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma