Em sua essência, a Deposição Física de Vapor (PVD) é uma técnica baseada em vácuo para aplicar filmes extremamente finos de material sobre uma superfície, ou substrato. O processo funciona transformando um material-fonte sólido em vapor, que então viaja através do vácuo e se condensa no substrato, construindo o revestimento átomo por átomo. Esse controle a nível atômico é o que torna a PVD um pilar da nanotecnologia moderna.

A PVD é melhor entendida não como um método de revestimento, mas como uma forma de "pintura por spray atômico" dentro de uma câmara de alto vácuo. Ela permite a construção de filmes ultrapuros e de alto desempenho com precisão nanométrica, tornando-a indispensável para a criação de componentes eletrônicos e mecânicos avançados.

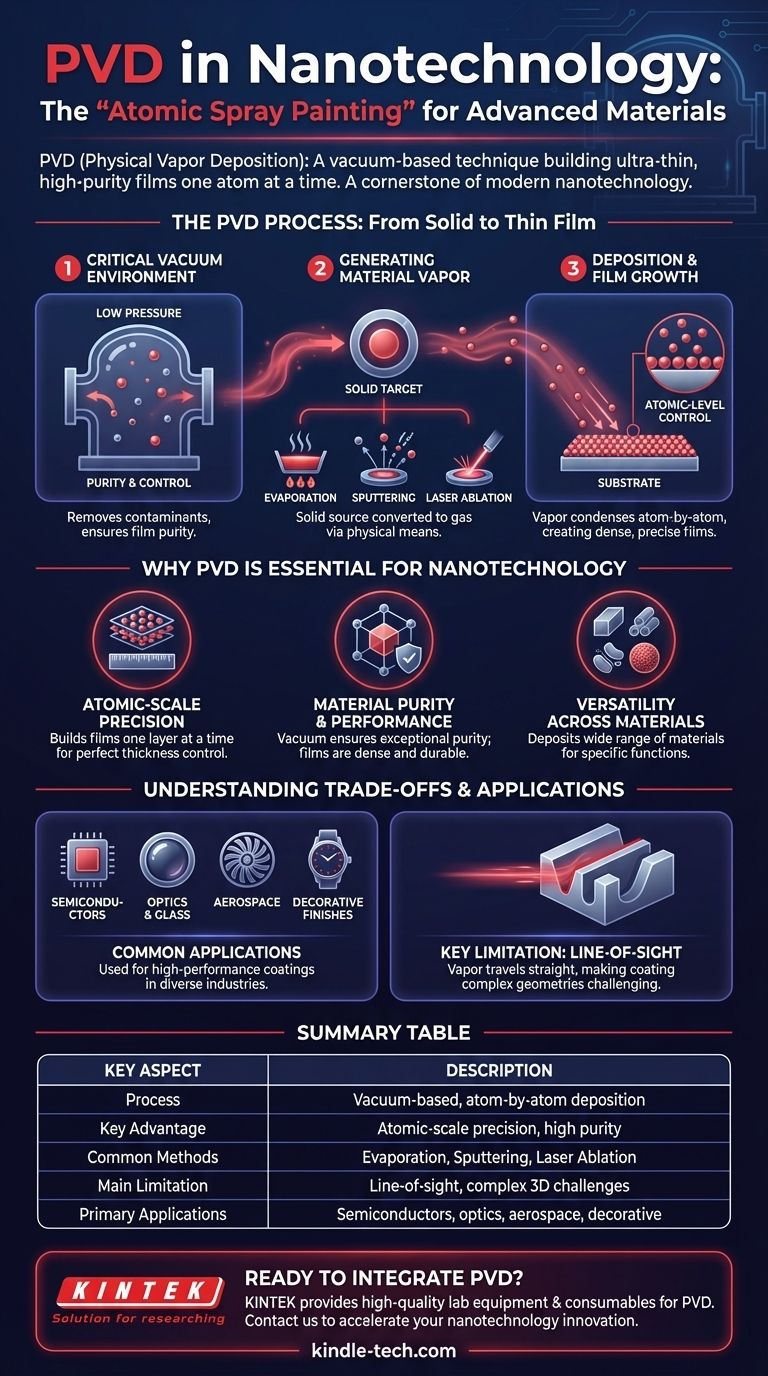

O Processo PVD: Do Sólido ao Filme Fino

Para entender o papel da PVD na nanotecnologia, você deve primeiro compreender seu mecanismo fundamental. Todo o processo ocorre sob vácuo para garantir pureza e controle.

O Ambiente de Vácuo Crítico

O processo é realizado sob pressão muito baixa, ou alto vácuo. Isso remove partículas de ar e gás indesejadas que, de outra forma, poderiam contaminar o filme ou interferir com os átomos vaporizados enquanto viajam para o substrato.

Geração do Vapor do Material

Um material-fonte sólido, conhecido como "alvo", é convertido em gás. Isso é alcançado por meios puramente físicos, como:

- Evaporação: O alvo é aquecido até que seus átomos evaporem.

- Sputtering (Pulverização Catódica): O alvo é bombardeado com íons de alta energia, que desalojam átomos de sua superfície.

- Ablação a Laser: Um laser de alta potência vaporiza material da superfície do alvo.

Deposição e Crescimento do Filme

Os átomos vaporizados viajam em linha reta através da câmara de vácuo até atingirem o substrato mais frio. Ao contato, eles se condensam de volta a um estado sólido, formando um filme fino, denso e altamente aderente. Como isso acontece átomo por átomo, a camada resultante pode ser controlada com precisão incrível.

Por Que a PVD é Essencial para a Nanotecnologia

As características únicas da PVD a tornam perfeitamente adequada para a fabricação em escala nanométrica, onde precisão e pureza são primordiais. É um processo físico, o que significa que nenhuma reação química ocorre, preservando a integridade do material depositado.

Precisão em Escala Atômica

A capacidade de construir filmes uma camada atômica de cada vez é a vantagem definidora da PVD. Esse nível de controle é necessário para criar componentes como semicondutores e painéis solares de filme fino, onde a espessura da camada dita diretamente as propriedades eletrônicas e ópticas.

Pureza e Desempenho do Material

Operar no vácuo garante que o filme depositado seja excepcionalmente puro. Isso é fundamental para aplicações eletrônicas onde até mesmo pequenas impurezas podem causar falha no dispositivo. Os filmes resultantes também são densos e duros, melhorando a resistência do substrato ao desgaste, altas temperaturas e corrosão.

Versatilidade em Materiais

A PVD não se limita a um tipo de material. Pode ser usada para depositar uma ampla gama de metais puros, ligas, não-metais e filmes compostos. Essa flexibilidade permite que os engenheiros selecionem o material perfeito para uma função específica, desde a criação de caminhos condutores em um microchip até a aplicação de um acabamento duro e decorativo em joias.

Compreendendo as Compensações e Aplicações

Embora poderosa, a PVD não é uma solução universal. Entender seus pontos fortes e limitações é fundamental para usá-la de forma eficaz.

Aplicações Comuns: De Microchips a Ferragens

A PVD é usada em inúmeras indústrias por sua capacidade de criar filmes finos de alto desempenho. As principais aplicações incluem:

- Fabricação de Semicondutores: Criação das intrincadas camadas de materiais condutores e isolantes em circuitos integrados.

- Óptica e Vidro: Aplicação de revestimentos antirreflexo ou refletivos em lentes e vidros.

- Aeroespacial: Revestimento de componentes para fornecer uma barreira contra altas temperaturas e desgaste.

- Acabamentos Decorativos: Produção de acabamentos metálicos duráveis e brilhantes em itens como joias, relógios e ferragens domésticas.

Limitação Chave: Deposição por Linha de Visada

Uma restrição significativa da PVD é que se trata de um processo de "linha de visada". Os átomos vaporizados viajam em um caminho reto do alvo para o substrato. Isso significa que pode ser difícil revestir uniformemente formas tridimensionais complexas com sulcos profundos ou superfícies ocultas.

Qualidade do Acabamento da Superfície

Os revestimentos PVD replicam precisamente a textura da superfície do substrato em que são aplicados. Um substrato liso e polido resultará em um filme PVD liso e lustroso, muitas vezes eliminando a necessidade de polimento pós-revestimento para obter um acabamento metálico brilhante.

Fazendo a Escolha Certa para o Seu Objetivo

A PVD é uma ferramenta altamente especializada. Seu objetivo final determina se é a abordagem correta para o seu projeto.

- Se seu foco principal for desempenho eletrônico ou óptico: A PVD é o método ideal para criar as camadas puras, uniformes e ultrafinas necessárias para semicondutores, sensores e óptica avançada.

- Se seu foco principal for aprimoramento de superfície: Use PVD para criar revestimentos excepcionalmente duráveis, resistentes à corrosão ou decorativos em ferramentas, implantes médicos e produtos de consumo.

- Se você estiver trabalhando com geometrias 3D complexas: Avalie cuidadosamente se a natureza de linha de visada da PVD pode cobrir adequadamente todas as superfícies críticas e considere métodos alternativos, se necessário.

Ao controlar a matéria no nível atômico, a PVD serve como uma ferramenta fundamental para construir os materiais de alto desempenho do futuro.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Técnica baseada em vácuo para depositar filmes finos átomo por átomo. |

| Vantagem Principal | Precisão em escala atômica e alta pureza do material. |

| Métodos Comuns | Evaporação, Sputtering, Ablação a Laser. |

| Limitação Principal | Deposição por linha de visada; desafios com formas 3D complexas. |

| Aplicações Primárias | Semicondutores, óptica, revestimentos aeroespaciais, acabamentos decorativos. |

Pronto para integrar a tecnologia PVD ao fluxo de trabalho do seu laboratório?

A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade para pesquisa e desenvolvimento em nanotecnologia. Se você está desenvolvendo semicondutores de próxima geração, revestimentos ópticos avançados ou aprimoramentos de superfície duráveis, nossa experiência e soluções podem ajudá-lo a alcançar precisão e pureza inigualáveis em suas aplicações de filme fino.

Entre em contato conosco hoje através do nosso formulário de contato para discutir como nossos sistemas e suporte PVD podem acelerar sua inovação e aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo