Em termos simples, a Deposição Física de Vapor (PVD) é um processo de revestimento a vácuo de alta tecnologia que aplica uma camada de material extremamente fina, mas incrivelmente durável, na superfície de um objeto. Pense nisso como um método sofisticado para unir uma nova "pele" de alto desempenho a um item, alterando fundamentalmente suas propriedades como cor, dureza e resistência ao desgaste.

PVD não é um material em si, mas um processo avançado que vaporiza um material sólido em vácuo e o deposita, átomo por átomo, em uma superfície alvo. Isso cria um filme ligado de alto desempenho que é muito superior à pintura ou galvanoplastia tradicionais.

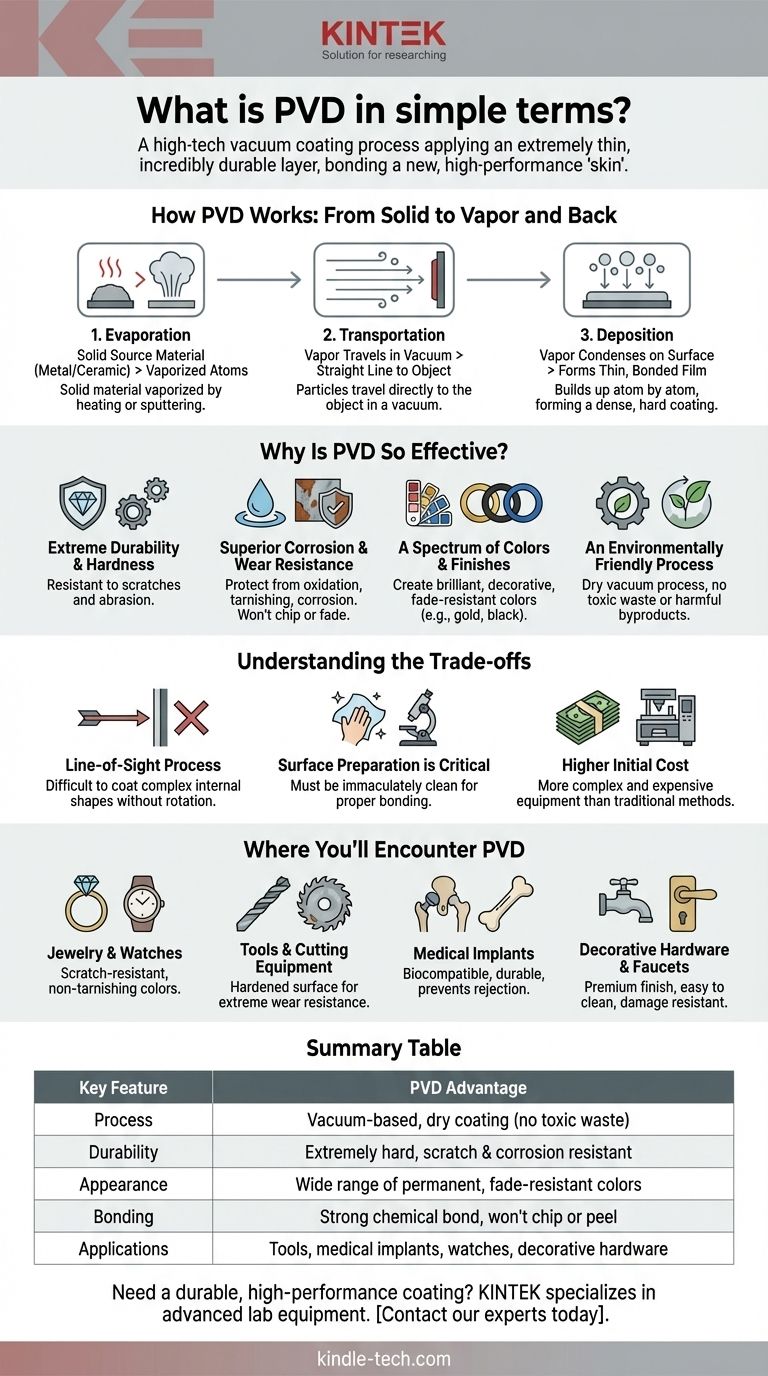

Como o PVD Funciona: Do Sólido ao Vapor e de Volta

Todo o processo de PVD acontece dentro de uma câmara de alto vácuo. O vácuo é crítico porque garante que as partículas do revestimento não colidam com as moléculas de ar, permitindo que elas viajem diretamente para o objeto que está sendo revestido. O processo pode ser dividido em três estágios fundamentais.

Etapa 1: Evaporação (Criação do Vapor)

Primeiro, um material de origem sólido – frequentemente um metal ou cerâmica como titânio, zircônio ou cromo – é colocado dentro da câmara. Este material é então vaporizado em seus átomos ou moléculas individuais. Isso é tipicamente feito aquecendo-o a uma alta temperatura ou bombardeando-o com íons de alta energia em um processo chamado sputtering (pulverização catódica).

Etapa 2: Transporte (Movimento Através do Vácuo)

Uma vez vaporizadas, essas partículas viajam em linha reta através da câmara de vácuo da fonte para o objeto alvo. As peças que estão sendo revestidas são frequentemente colocadas em um dispositivo rotativo para garantir que todas as superfícies sejam uniformemente expostas ao fluxo de vapor.

Etapa 3: Deposição (Construção do Filme)

Quando as partículas de vapor atingem a superfície do objeto (conhecido como substrato), elas se condensam e formam um filme fino e altamente aderente. Essa camada se acumula átomo por átomo, criando um revestimento muito denso, uniforme e duro que é quimicamente ligado à superfície.

Por Que o PVD é Tão Eficaz?

Os revestimentos PVD são amplamente utilizados porque oferecem vantagens de desempenho significativas sobre acabamentos tradicionais como galvanoplastia, pintura ou revestimento em pó.

Durabilidade e Dureza Extremas

O filme resultante é frequentemente muito mais duro do que o próprio material do substrato. Isso torna os itens revestidos com PVD, como ferramentas e caixas de relógio, excepcionalmente resistentes a arranhões e abrasão.

Resistência Superior à Corrosão e ao Desgaste

O revestimento cria uma barreira quimicamente inerte que protege o objeto da oxidação, manchas e corrosão. A ligação é tão forte que o revestimento não lascará, desbotará ou descascará.

Um Espectro de Cores e Acabamentos

O PVD pode criar uma ampla gama de acabamentos decorativos brilhantes. Ao introduzir precisamente certos gases como nitrogênio ou metano durante o processo de deposição, materiais como o titânio podem ser feitos para formar compostos que produzem cores como ouro, ouro rosa, preto e azul. Essas cores fazem parte do próprio revestimento e são extremamente resistentes ao desbotamento.

Um Processo Ecologicamente Correto

Ao contrário da galvanoplastia, que envolve química úmida com ácidos perigosos e produtos residuais tóxicos, o PVD é um processo a vácuo seco. Não produz subprodutos nocivos, tornando-o uma tecnologia muito mais limpa e ambientalmente responsável.

Compreendendo as Desvantagens

Embora poderoso, o PVD não é a solução para todas as aplicações. É importante entender suas limitações.

É um Processo de "Linha de Visada"

O material de revestimento viaja em linha reta da fonte para o substrato. Isso significa que pode ser difícil revestir uniformemente formas internas complexas ou áreas profundamente rebaixadas sem rotação sofisticada da peça.

A Preparação da Superfície é Crítica

O substrato deve estar impecavelmente limpo antes de entrar na câmara de vácuo. Qualquer poeira, óleo ou contaminantes microscópicos impedirão que o revestimento se ligue corretamente, potencialmente causando sua falha.

Custo Inicial Mais Alto

O equipamento de PVD e o próprio processo são mais complexos e caros do que a pintura ou galvanoplastia simples. Isso pode torná-lo menos econômico para itens de muito baixo valor ou tiragens de produção extremamente pequenas.

Onde Você Encontrará PVD

Compreender o objetivo do revestimento ajuda a reconhecer seu valor em diferentes produtos.

- Se você o vê em joias ou relógios: Significa que a cor e o acabamento são altamente resistentes a arranhões e não mancharão ou desbotarão como os revestimentos tradicionais.

- Se você o vê em ferramentas ou equipamentos de corte: Indica uma superfície endurecida projetada para extrema resistência ao desgaste e atrito reduzido, levando a uma vida útil mais longa da ferramenta e melhor desempenho.

- Se você o vê em implantes médicos: Refere-se a um revestimento biocompatível e inerte que aumenta a durabilidade e impede que o corpo rejeite o implante.

- Se você o vê em ferragens decorativas ou torneiras: Significa um acabamento premium que é fácil de limpar e resistirá aos danos causados por produtos de limpeza e uso diário.

Reconhecer o termo PVD permite identificar um produto construído com foco em durabilidade superior, desempenho e fabricação moderna.

Tabela Resumo:

| Característica Chave | Vantagem do PVD |

|---|---|

| Processo | À base de vácuo, revestimento a seco (sem resíduos tóxicos) |

| Durabilidade | Extremamente duro, resistente a arranhões e corrosão |

| Aparência | Ampla gama de cores permanentes e resistentes ao desbotamento |

| Ligação | Forte ligação química, não lasca nem descasca |

| Aplicações | Ferramentas, implantes médicos, relógios, ferragens decorativas |

Precisa de um revestimento durável e de alto desempenho para seus equipamentos ou componentes de laboratório? O processo PVD descrito é fundamental para criar superfícies duradouras e resistentes ao desgaste. A KINTEK é especializada no fornecimento de equipamentos e consumíveis avançados para laboratório. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aumentar a durabilidade e o desempenho de seus produtos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações