Em nanotecnologia, PVD significa Deposição Física de Vapor (Physical Vapor Deposition). É um processo baseado no vácuo usado para aplicar filmes de material extremamente finos — muitas vezes com apenas alguns átomos de espessura — sobre uma superfície, ou substrato. Esta técnica é fundamental para a nanotecnologia porque permite que engenheiros e cientistas construam materiais a partir do átomo, dando-lhes controlo preciso sobre as propriedades do produto final, como durabilidade, condutividade e comportamento ótico.

A Deposição Física de Vapor é menos um método de revestimento e mais uma forma de construção em escala atómica. Permite a criação de materiais avançados com propriedades projetadas através da deposição precisa de átomos, camada por camada, que é o princípio fundamental da nanotecnologia.

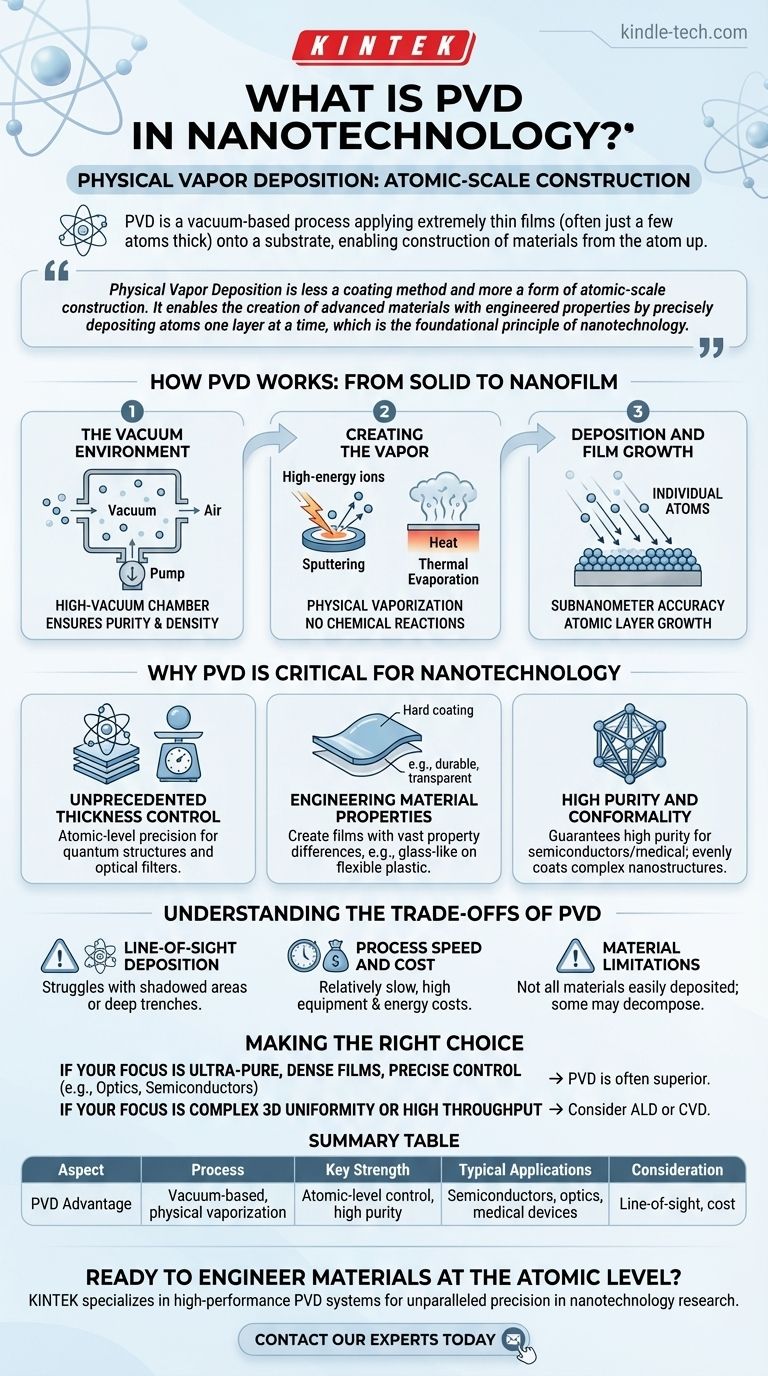

Como Funciona o PVD: De Sólido a Nanofilme

O PVD abrange uma família de técnicas, mas todas partilham o mesmo princípio central: transformar um material sólido em vapor dentro de um vácuo, transportá-lo e condensá-lo num substrato alvo para formar um filme sólido.

O Ambiente de Vácuo

Todo o processo de PVD ocorre dentro de uma câmara de alto vácuo. Isto é fundamental porque remove o ar e outras partículas que poderiam contaminar o filme ou interferir com os átomos vaporizados durante o seu trajeto.

Um vácuo quase perfeito garante que o nanofilme resultante seja excecionalmente puro e denso.

Criação do Vapor (A Etapa "Física")

O "físico" em PVD refere-se ao método usado para vaporizar o material de origem, ou "alvo". Isto é feito sem reações químicas.

Os dois métodos mais comuns são a pulverização catódica (sputtering), onde o alvo é bombardeado com iões de alta energia que desalojam átomos, e a evaporação térmica, onde o material é aquecido até ferver e libertar átomos como vapor.

Deposição e Crescimento do Filme

Uma vez vaporizados, os átomos individuais viajam em linha reta através da câmara de vácuo até atingirem o substrato mais frio.

Ao impactar, condensam-se e começam a formar um filme fino. Ao controlar precisamente a duração e as condições do processo, os operadores podem atingir precisão de nível subnanométrico, construindo o filme camada por camada atómica.

Porque é que o PVD é Crítico para a Nanotecnologia

O PVD não é apenas um processo de revestimento; é uma tecnologia habilitadora. A sua precisão é o que permite a fabricação prática de dispositivos e materiais em escala nanométrica.

Controlo de Espessura sem Precedentes

A capacidade de controlar a espessura do filme com precisão a nível atómico é fundamental. Isto permite a criação de estruturas como poços quânticos em semicondutores ou filtros óticos especializados onde o desempenho é ditado por um filme ter um número exato de átomos de espessura.

Engenharia das Propriedades do Material

O PVD permite-nos criar filmes com propriedades muito diferentes do material de origem. Ao controlar a nanoestrutura do filme, podemos projetar as suas características macroscópicas.

Por exemplo, um filme durável, resistente a riscos e transparente pode ser depositado sobre plástico flexível, conferindo-lhe propriedades semelhantes ao vidro sem a fragilidade. Isto é essencial para eletrónica avançada, implantes médicos e ótica.

Alta Pureza e Conformidade

O ambiente de vácuo garante um filme de pureza muito elevada, o que é fundamental para aplicações semicondutoras e médicas.

O PVD também oferece excelente conformidade, o que significa que pode revestir uniformemente as superfícies de nanoestruturas tridimensionais complexas, garantindo um desempenho uniforme em todo o dispositivo.

Compreender as Compensações do PVD

Embora poderoso, o PVD não é uma solução universal. Compreender as suas limitações é fundamental para o utilizar eficazmente.

Deposição por Linha de Visada

O PVD é primariamente um processo de linha de visada. Os átomos vaporizados viajam em linha reta, o que significa que podem ter dificuldade em revestir as áreas "sombreiras" ou as trincheiras profundas e estreitas de estruturas 3D altamente complexas.

Velocidade do Processo e Custo

Atingir o alto vácuo necessário e controlar com precisão a taxa de deposição pode tornar o PVD um processo relativamente lento em comparação com métodos químicos.

Além disso, o equipamento de PVD representa um investimento de capital significativo e requer energia substancial para operar, tornando-o mais adequado para aplicações de alto valor.

Limitações de Material

Embora versátil, nem todos os materiais podem ser facilmente depositados usando PVD. Alguns compostos podem decompor-se quando aquecidos, ou podem ser difíceis de pulverizar eficazmente, exigindo técnicas de deposição alternativas.

Fazer a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente dos requisitos técnicos e económicos da sua aplicação específica.

- Se o seu foco principal é criar filmes ultra-puros e densos com controlo preciso da espessura atómica (por exemplo, para ótica avançada, semicondutores ou revestimentos duros): O PVD é frequentemente a escolha superior devido à sua natureza física e ambiente de vácuo limpo.

- Se o seu foco principal é revestir uniformemente nanoestruturas 3D altamente complexas ou alcançar maior rendimento para aplicações menos sensíveis: Poderá ter de avaliar alternativas como a Deposição por Camada Atómica (ALD) para conformidade ou a Deposição Química de Vapor (CVD) para velocidade.

Em última análise, o PVD é uma ferramenta fundamental que nos dá o poder de construir o futuro, um átomo de cada vez.

Tabela de Resumo:

| Aspeto | Vantagem do PVD |

|---|---|

| Processo | Vaporização física baseada em vácuo (pulverização catódica/evaporação) |

| Força Principal | Controlo de espessura a nível atómico e filmes de alta pureza |

| Aplicações Típicas | Semicondutores, ótica avançada, revestimentos duros, dispositivos médicos |

| Consideração | Limitação de linha de visada; custos mais elevados de equipamento e energia |

Pronto para projetar materiais a nível atómico? A KINTEK especializa-se em equipamentos de laboratório de alto desempenho, incluindo sistemas PVD, para o ajudar a alcançar precisão inigualável na sua investigação e desenvolvimento de nanotecnologia. A nossa experiência garante que obtém as ferramentas certas para criar filmes finos ultra-puros e duráveis. Contacte os nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Máquina de Prensagem Hidráulica Automática Aquecida Dividida 30T 40T com Placas Aquecidas para Prensagem a Quente de Laboratório

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma