Em sua essência, a teoria da Deposição Física de Vapor (PVD) descreve um processo onde um material sólido é convertido em vapor dentro de um vácuo, transportado átomo por átomo, e então condensado sobre um substrato para formar um filme fino de alto desempenho. Ao contrário de uma simples pintura ou chapeamento, PVD é um processo atomístico de linha de visão que constrói uma nova camada superficial com pureza, adesão e propriedades de engenharia específicas excepcionais.

O princípio central do PVD não é uma reação química, mas uma transformação física. Envolve mover um material de uma fonte sólida (alvo) para um revestimento sólido final, passando-o por uma fase de vapor em um ambiente de vácuo altamente controlado.

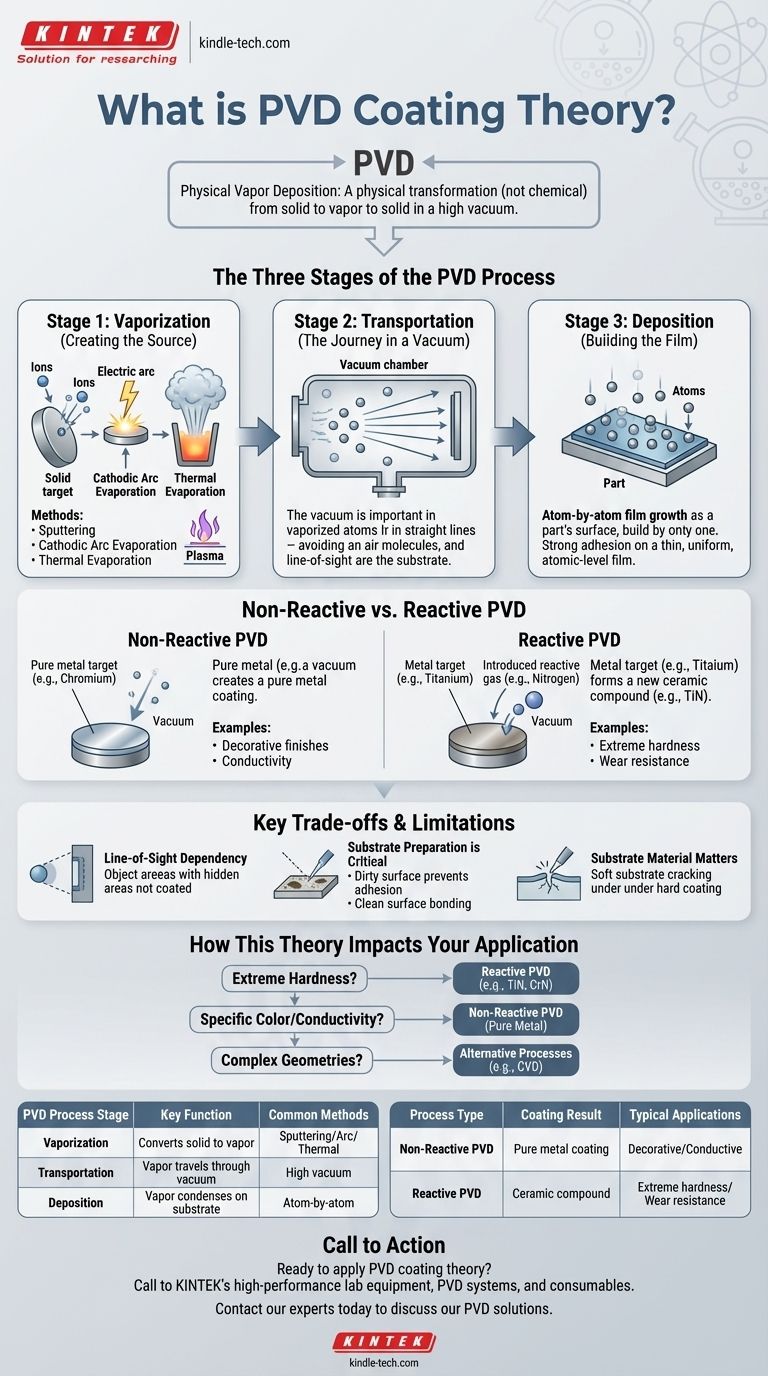

As Três Etapas do Processo PVD

Para entender a teoria, é melhor dividir o processo em suas três etapas fundamentais. Todas essas etapas ocorrem dentro de uma câmara de vácuo selada, um elemento crítico que evita a contaminação por gases atmosféricos.

Etapa 1: Vaporização (Criação da Fonte)

Esta é a etapa em que o material sólido de revestimento, conhecido como alvo, é convertido em gás. O método usado para a vaporização é uma das principais formas pelas quais os processos PVD são categorizados.

Os métodos comuns incluem:

- Sputtering (Pulverização Catódica): O alvo é bombardeado com íons de alta energia (frequentemente de um gás como argônio) em um plasma. Este bombardeio expulsa fisicamente átomos da superfície do alvo, lançando-os para a câmara de vácuo.

- Evaporação por Arco Catódico: Um arco elétrico de alta corrente é movido pela superfície do alvo, causando fusão localizada e evaporação que gera um vapor altamente ionizado.

- Evaporação Térmica: O material da fonte é aquecido em um cadinho, seja por resistência ou feixe de elétrons, até evaporar.

Etapa 2: Transporte (A Jornada no Vácuo)

Uma vez que os átomos são liberados do alvo, eles viajam em linha reta através da câmara de vácuo. O vácuo é essencial para esta etapa.

Sem ele, os átomos vaporizados colidiriam com moléculas de ar, perdendo energia e potencialmente reagindo com oxigênio ou nitrogênio de forma descontrolada. O vácuo garante um caminho limpo e direto da fonte para o substrato.

Etapa 3: Deposição (Construção do Filme)

Quando os átomos vaporizados atingem a superfície da peça a ser revestida (o substrato), eles se condensam de volta a um estado sólido. Esta deposição ocorre átomo por átomo, criando um filme fino, altamente uniforme e denso que se liga firmemente à superfície do substrato.

PVD Não Reativo vs. Reativo

A verdadeira versatilidade da teoria PVD advém de uma distinção crucial na forma como o processo é aplicado. Essa escolha muda fundamentalmente as propriedades do revestimento final.

PVD Não Reativo

Em sua forma mais pura, PVD é uma transferência física direta. Se o alvo for cromo puro e o vácuo for limpo, o revestimento que se forma no substrato também será cromo puro. Isso é usado para criar acabamentos de cromo decorativos ou camadas condutoras.

PVD Reativo

Para criar revestimentos cerâmicos excepcionalmente duros, um gás reativo (como nitrogênio, oxigênio ou metano) é introduzido intencionalmente na câmara de vácuo.

Os átomos de metal vaporizados do alvo reagem com este gás durante sua jornada ou ao chegar ao substrato. Isso forma um composto totalmente novo. Por exemplo, o titânio vaporizado (um metal) reage com o gás nitrogênio introduzido para formar nitreto de titânio (TiN), uma cerâmica muito dura e de cor dourada.

Entendendo as Trocas Chave

Embora poderoso, os princípios físicos por trás do PVD introduzem limitações específicas que devem ser consideradas.

Dependência da Linha de Visão

Como os átomos vaporizados viajam em linha reta, o PVD é um processo de linha de visão. Superfícies que estão escondidas ou dentro de cavidades profundas e estreitas não receberão um revestimento uniforme. Isso o torna ideal para superfícies planas ou peças que podem ser giradas de forma eficaz durante o processo.

A Preparação do Substrato é Crítica

A ligação em nível atômico depende de uma superfície excepcionalmente limpa. Quaisquer óleos, óxidos ou outros contaminantes no substrato impedirão a adesão adequada, levando a um revestimento fraco ou falho. É por isso que a limpeza extensiva em várias etapas e o pré-tratamento são partes obrigatórias de qualquer fluxo de trabalho profissional de PVD.

O Material do Substrato Importa

O revestimento PVD não existe isoladamente; ele se torna parte de um sistema com o substrato. A dureza e o desempenho do produto final dependem muito da capacidade do material subjacente de suportar o revestimento fino e duro. Um revestimento duro em um substrato macio pode rachar sob pressão.

Como Esta Teoria Impacta Sua Aplicação

Entender os princípios centrais permite que você selecione a abordagem correta com base em seu objetivo final.

- Se seu foco principal é dureza extrema e resistência ao desgaste: Você precisa de um processo PVD reativo para formar um composto cerâmico como Nitreto de Titânio (TiN) ou Nitreto de Cromo (CrN).

- Se seu foco principal é uma cor específica, acabamento decorativo ou condutividade elétrica: Um processo PVD não reativo usando um alvo de metal puro como cromo, alumínio ou titânio é o caminho correto.

- Se você está revestindo peças com geometrias internas complexas: Você deve reconhecer a limitação de linha de visão do PVD e pode precisar considerar processos alternativos como a Deposição Química de Vapor (CVD).

Ao entender o PVD como um processo de construção em nível atômico, você pode alavancar efetivamente suas capacidades para uma engenharia de superfície superior.

Tabela de Resumo:

| Estágio do Processo PVD | Função Principal | Métodos Comuns |

|---|---|---|

| Vaporização | Converte o alvo sólido em vapor | Sputtering, Arco Catódico, Evaporação Térmica |

| Transporte | O vapor viaja através do vácuo | Requer alto vácuo para caminho limpo |

| Deposição | O vapor se condensa no substrato | Crescimento do filme átomo por átomo |

| Tipo de Processo | Resultado do Revestimento | Aplicações Típicas |

| PVD Não Reativo | Revestimento de metal puro (ex: Cromo) | Acabamentos decorativos, Condutividade elétrica |

| PVD Reativo | Composto cerâmico (ex: TiN, CrN) | Dureza extrema, Resistência ao desgaste |

Pronto para aplicar a teoria do revestimento PVD para aprimorar seus produtos?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas e consumíveis PVD, para ajudá-lo a alcançar resultados superiores em engenharia de superfícies. Se você precisa de resistência extrema ao desgaste, acabamentos decorativos específicos ou camadas condutoras, nossa experiência garante que você selecione o processo e os materiais corretos para seu substrato e aplicação específicos.

Contate nossos especialistas hoje para discutir como nossas soluções PVD podem trazer revestimentos duráveis e de alta qualidade para seu laboratório ou processo de fabricação.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados