Em sua essência, um revestimento PVD é um acabamento de alto desempenho criado através de um processo chamado Deposição Física de Vapor. Em uma câmara de alto vácuo, um material sólido é vaporizado, e suas moléculas são então depositadas átomo por átomo em uma superfície, formando uma camada extremamente fina, dura e fortemente ligada. Não se trata de um processo de pintura úmida ou galvanoplastia; é uma transformação molecular da superfície do objeto.

PVD não é simplesmente uma camada de cor ou proteção sobre um produto. É um processo de engenharia de superfície que integra fundamentalmente um novo filme cerâmico ou metálico de alto desempenho com o material subjacente, melhorando suas propriedades de dentro para fora.

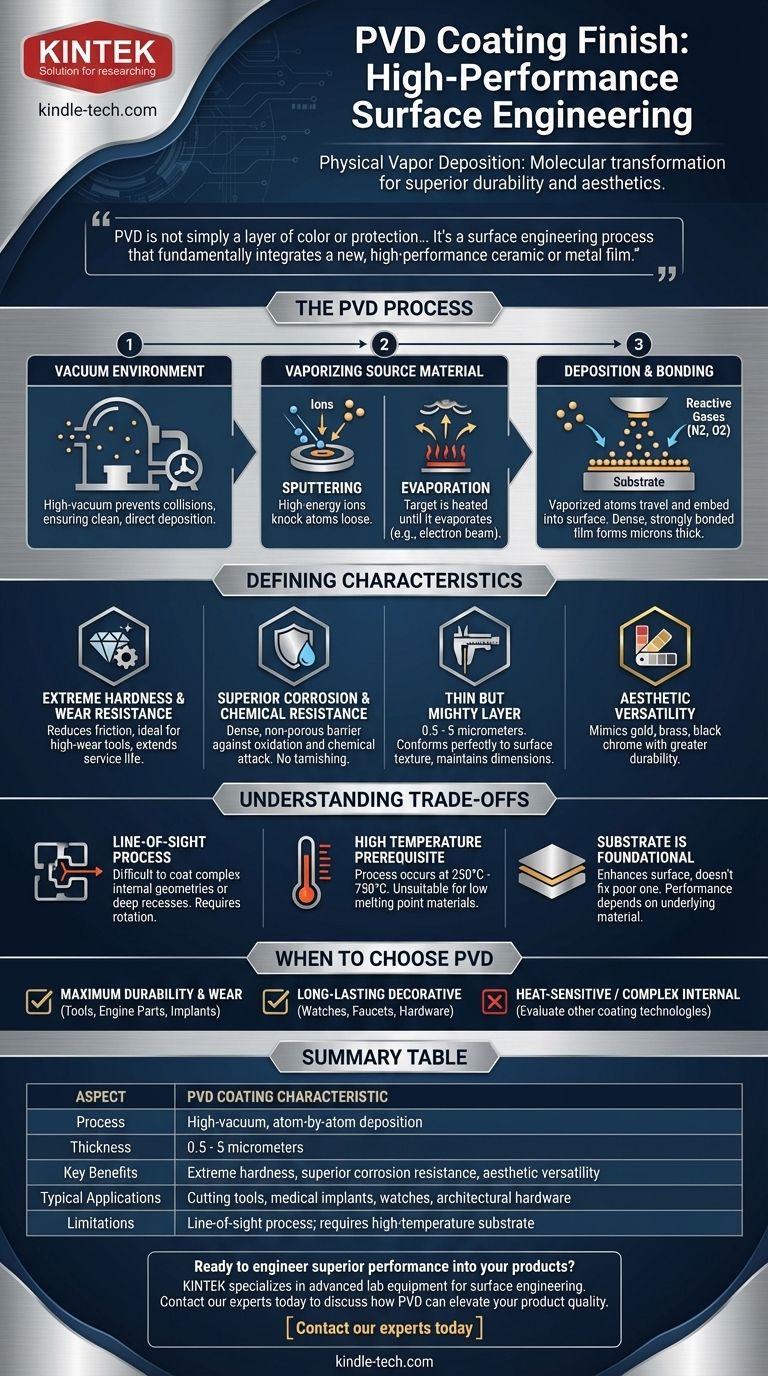

Como Funciona o Processo PVD

Para entender as qualidades únicas de um acabamento PVD, você deve primeiro entender o processo. É uma técnica sofisticada que ocorre em um ambiente controlado e de alta tecnologia.

O Ambiente de Vácuo

Todo o processo ocorre em uma câmara de vácuo. Remover quase todo o ar é crítico porque evita que as partículas de revestimento vaporizadas colidam com as moléculas de ar, garantindo um caminho limpo e direto para o objeto que está sendo revestido.

Vaporizando o Material Fonte

Uma peça sólida do material de revestimento, conhecida como "alvo", é vaporizada para um estado de plasma. Isso é tipicamente alcançado por um de dois métodos principais:

- Sputtering (Pulverização Catódica): O alvo é bombardeado com íons de alta energia, que fisicamente desalojam átomos.

- Evaporação: O alvo é aquecido até ferver e evaporar, frequentemente usando um arco catódico ou um feixe de elétrons.

A Deposição e Ligação

Os átomos vaporizados viajam através da câmara de vácuo e se incrustam na superfície do componente. Para criar compostos específicos com propriedades únicas (como nitreto de titânio para uma cor dourada), gases reativos como nitrogênio ou oxigênio são introduzidos precisamente na câmara. Isso resulta em um filme denso e fortemente ligado, com apenas alguns mícrons de espessura.

As Características Definidoras de um Acabamento PVD

O processo de aplicação exclusivo confere aos revestimentos PVD um conjunto distinto de vantagens sobre os métodos de acabamento tradicionais, como pintura, revestimento em pó ou galvanoplastia.

Dureza Extrema e Resistência ao Desgaste

Os revestimentos PVD são excepcionalmente duros e reduzem significativamente o atrito. Isso os torna ideais para aplicações de alto desgaste, como ferramentas de corte, onde podem aumentar drasticamente a vida útil e o desempenho.

Resistência Superior à Corrosão e Química

O filme depositado é denso e não poroso, criando uma barreira robusta contra oxidação, corrosão e ataque químico. Um item revestido com PVD não manchará nem desbotará como muitos acabamentos metálicos tradicionais.

Uma Camada Fina, mas Poderosa

Os revestimentos geralmente variam de 0,5 a 5 micrômetros. Essa espessura extrema significa que o acabamento se adapta perfeitamente à textura original da superfície sem suavizar bordas afiadas ou preencher detalhes finos. As dimensões da peça subjacente permanecem essencialmente inalteradas.

Versatilidade Estética

Além de seus benefícios funcionais, o PVD pode produzir um amplo espectro de cores e acabamentos. Ao mudar o material fonte e os gases reativos, é possível criar acabamentos que imitam ouro, latão, cromo preto e muitos outros materiais com durabilidade muito maior.

Compreendendo as Desvantagens

Embora poderoso, o PVD não é uma solução universal. Ser objetivo sobre suas limitações é fundamental para usá-lo de forma eficaz.

É um Processo de Linha de Visada

Como as partículas de revestimento viajam em linha reta da fonte para o substrato, é difícil revestir geometrias internas complexas ou reentrâncias profundas e ocultas. As peças são tipicamente giradas em dispositivos complexos para garantir uma cobertura uniforme em todas as superfícies expostas.

A Alta Temperatura é um Pré-requisito

O processo PVD deve ser realizado em altas temperaturas, frequentemente entre 250°C e 750°C, para garantir a adesão e estrutura adequadas do filme. Isso o torna inadequado para materiais com baixos pontos de fusão, como a maioria dos plásticos ou certas ligas.

O Substrato é Fundamental

Um revestimento PVD aprimora uma superfície; ele não corrige uma superfície ruim. A dureza final, a adesão e o desempenho geral do revestimento dependem diretamente das propriedades e da preparação do material do substrato subjacente.

Quando Escolher um Acabamento PVD

A escolha do acabamento certo depende inteiramente dos objetivos específicos do seu projeto. O PVD se destaca em aplicações onde o desempenho não pode ser comprometido.

- Se o seu foco principal é a máxima durabilidade e resistência ao desgaste: O PVD é a escolha superior para componentes de alto desempenho, como ferramentas industriais, peças de motor e implantes médicos.

- Se o seu foco principal é um acabamento decorativo de longa duração: O PVD oferece uma alternativa muito mais durável e resistente ao embaçamento do que a galvanoplastia tradicional para itens como relógios, torneiras e ferragens arquitetônicas.

- Se o seu foco principal é revestir um material sensível ao calor ou uma forma interna complexa: Você pode precisar avaliar outras tecnologias de revestimento, pois os requisitos de calor e linha de visada do PVD podem ser uma limitação.

Em última análise, escolher um acabamento PVD é uma decisão estratégica para projetar uma superfície para desempenho e longevidade superiores.

Tabela Resumo:

| Aspecto | Característica do Revestimento PVD |

|---|---|

| Processo | Alto vácuo, deposição átomo por átomo |

| Espessura | 0,5 - 5 micrômetros (extremamente fina) |

| Benefícios Chave | Dureza extrema, resistência superior à corrosão, versatilidade estética |

| Aplicações Típicas | Ferramentas de corte, implantes médicos, relógios, ferragens arquitetônicas |

| Limitações | Processo de linha de visada; requer substrato de alta temperatura |

Pronto para projetar um desempenho superior em seus produtos?

Um revestimento PVD pode fornecer a durabilidade extrema, resistência ao desgaste e apelo estético duradouro que sua aplicação exige. Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis para engenharia de superfície, ajudando você a alcançar o acabamento perfeito para seus componentes de alto desempenho.

Entre em contato com nossos especialistas hoje para discutir como o revestimento PVD pode resolver seus desafios específicos e elevar a qualidade do seu produto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura