Em essência, um aparelho de Deposição Física de Vapor (PVD) é um sistema de vácuo sofisticado projetado para criar revestimentos excepcionalmente finos e de alto desempenho em uma superfície. A máquina funciona pegando um material sólido, convertendo-o em vapor dentro de uma câmara de alto vácuo e, em seguida, permitindo que esse vapor viaje e se condense em um objeto alvo, ou substrato. Este processo constrói uma nova camada superficial no objeto átomo por átomo, resultando em um filme com propriedades altamente desejáveis.

A chave para entender um aparelho PVD é vê-lo não apenas como uma máquina, mas como um sistema para controlar um processo físico fundamental. Ele manipula precisamente o estado de um material — de sólido para vapor e de volta para sólido — dentro de um vácuo controlado para projetar uma superfície com novas capacidades.

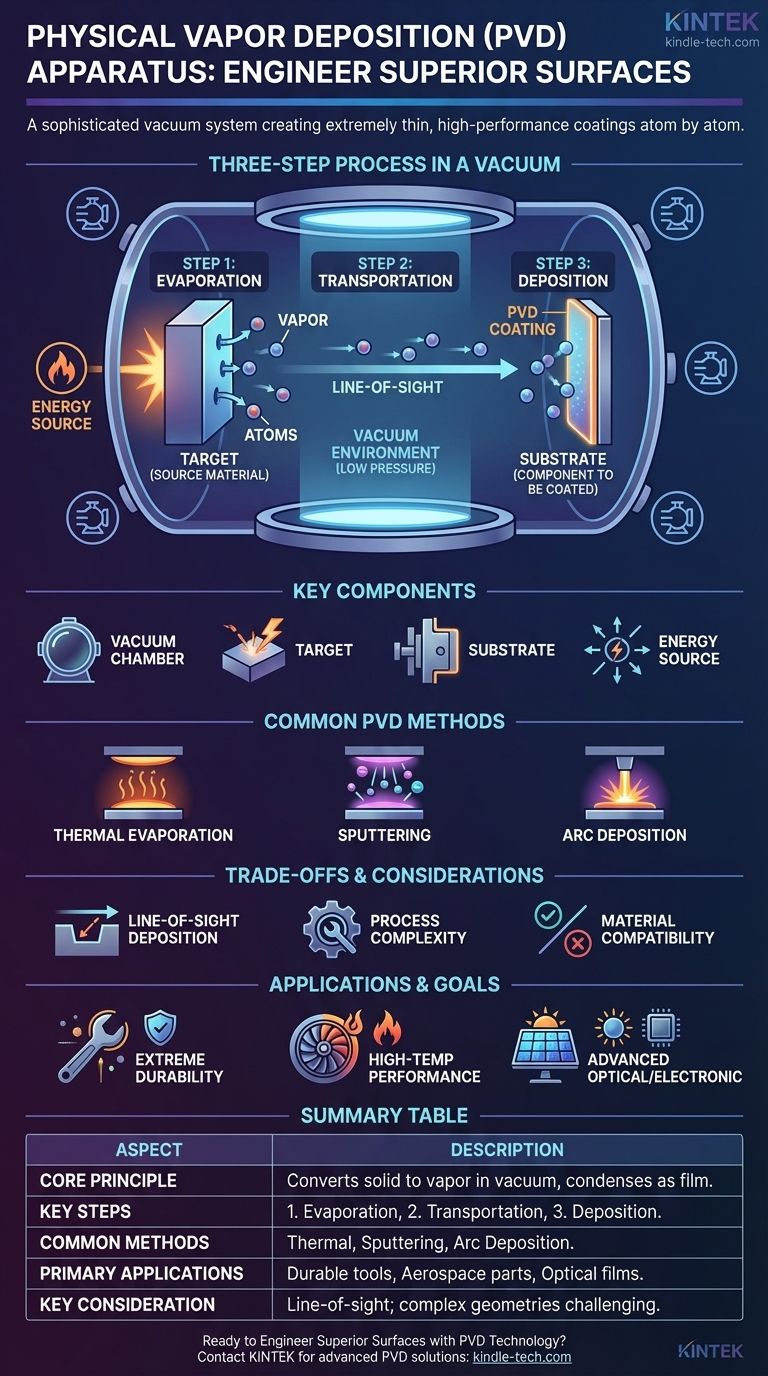

O Princípio Central: Um Processo de Três Etapas em Vácuo

Todo o processo PVD é realizado sob pressão muito baixa (alto vácuo). Este ambiente é crítico porque remove ar e outras partículas que poderiam reagir ou impedir o material vaporizado enquanto ele viaja de sua fonte para o substrato.

Etapa 1: Evaporação (Criação do Vapor)

O processo começa com o material de revestimento sólido, conhecido como alvo. Este alvo é submetido a uma fonte de alta energia dentro da câmara de vácuo. O objetivo é dar aos átomos do alvo energia suficiente para se libertarem e entrarem em uma fase gasosa ou de vapor.

Etapa 2: Transporte (Movimentação do Vapor)

Uma vez vaporizados, os átomos ou moléculas do material de revestimento viajam em linha reta através da câmara de vácuo. A ausência de ar garante um caminho claro para o substrato, prevenindo reações químicas indesejadas e colisões que perturbariam a formação de um filme puro e uniforme.

Etapa 3: Deposição (Construção do Filme)

O material vaporizado atinge a superfície do substrato, que geralmente está a uma temperatura mais baixa. Ao contato, o vapor esfria rapidamente, condensa e solidifica, formando um filme fino, denso e firmemente ligado na superfície do substrato. Este revestimento é construído camada por camada, muitas vezes apenas alguns átomos de cada vez.

Componentes Chave de um Aparelho PVD

Embora os designs variem, todos os sistemas PVD contêm vários componentes fundamentais que permitem este processo preciso.

A Câmara de Vácuo

Este é o invólucro selado onde todo o processo ocorre. Ele é projetado para ser bombeado até um vácuo muito alto, criando o ambiente imaculado necessário para um revestimento de alta qualidade.

O Alvo (Material Fonte)

Este é o material sólido que eventualmente se tornará o revestimento. Ele é montado dentro da câmara e pode estar na forma de um bloco sólido, placa ou haste, dependendo do método PVD específico que está sendo usado.

O Substrato (O Componente a Ser Revestido)

Este é o objeto ou peça sobre o qual o filme fino é depositado. Os substratos são cuidadosamente limpos e fixados dentro da câmara para garantir que estejam corretamente posicionados para receber o revestimento.

A Fonte de Energia

Este é o motor que impulsiona o processo, transformando o alvo sólido em vapor. Diferentes métodos PVD são definidos por sua fonte de energia, que pode incluir elementos de aquecimento simples, um arco elétrico de alta voltagem, plasma ou um feixe de elétrons focado.

Métodos PVD Comuns

A categoria de PVD é definida por como o material sólido é convertido em vapor. Cada método oferece vantagens únicas para diferentes materiais e aplicações.

Evaporação Térmica

Este é um dos métodos mais simples, onde o material alvo é aquecido no vácuo até evaporar, muito parecido com a ebulição da água. O calor pode ser aplicado através de aquecimento resistivo ou, para materiais com pontos de fusão muito altos, um feixe de elétrons de alta energia (e-beam).

Sputtering (Pulverização Catódica)

Frequentemente referido como "pulverização", este método não usa calor para ferver o material. Em vez disso, um plasma energizado bombardeia o alvo, desalojando fisicamente átomos de sua superfície. Esses átomos desalojados então viajam para e se depositam no substrato.

Deposição por Arco

Nesta técnica, um arco elétrico de baixa voltagem e alta corrente é acionado na superfície do alvo. A imensa energia do ponto do arco vaporiza o material alvo em um estado altamente ionizado, e este plasma é então guiado para o substrato para formar o revestimento.

Compreendendo as Trocas e Considerações

Embora poderoso, o processo PVD possui características inerentes que o tornam adequado para algumas aplicações em detrimento de outras.

Deposição por Linha de Visada

O material vaporizado viaja em linha reta da fonte para o substrato. Isso significa que o PVD é um processo de "linha de visada", o que pode dificultar o revestimento uniforme de formas complexas com reentrâncias profundas ou rebaixos sem uma rotação sofisticada da peça.

Complexidade do Processo

Os sistemas PVD são equipamentos complexos. Atingir e manter o alto vácuo necessário, controlar as fontes de energia e garantir a limpeza do substrato exigem significativa expertise técnica e investimento.

Compatibilidade de Materiais

Embora o PVD possa lidar com materiais com pontos de fusão muito altos que são difíceis de processar de outra forma, a escolha do material alvo e do método PVD deve ser cuidadosamente combinada com as propriedades desejadas do filme e o próprio substrato.

Como o PVD é Aplicado a Objetivos Específicos

A escolha de usar um aparelho PVD é impulsionada inteiramente pelo resultado desejado para o produto final.

- Se o seu foco principal é durabilidade extrema: O PVD é usado para aplicar revestimentos duros e resistentes à corrosão em ferramentas de corte, moldes industriais e componentes de motores para estender drasticamente sua vida útil.

- Se o seu foco principal é desempenho em altas temperaturas: É usado na indústria aeroespacial para aplicar revestimentos cerâmicos densos e resistentes a altas temperaturas em pás de turbinas e outras peças que devem suportar calor extremo.

- Se o seu foco principal são propriedades ópticas ou eletrônicas avançadas: O PVD é essencial para aplicar os filmes ópticos precisos e multicamadas usados em painéis solares, vidros arquitetônicos e fabricação de semicondutores.

Em última análise, um aparelho PVD é uma ferramenta para reengenharia fundamental da superfície de um material, permitindo características de desempenho que o material base sozinho nunca poderia alcançar.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Princípio Central | Converte um material alvo sólido em vapor em vácuo, que então se condensa para formar um filme fino em um substrato. |

| Etapas Chave | 1. Evaporação (Criação de Vapor) 2. Transporte (Viagem de Vapor) 3. Deposição (Formação de Filme) |

| Métodos Comuns | Evaporação Térmica, Sputtering (Pulverização Catódica), Deposição por Arco |

| Aplicações Primárias | Revestimentos duráveis para ferramentas, peças aeroespaciais de alta temperatura, filmes ópticos/eletrônicos avançados |

| Consideração Chave | Processo de linha de visada; pode ser desafiador para geometrias complexas sem rotação da peça. |

Pronto para Projetar Superfícies Superiores com a Tecnologia PVD?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo soluções para deposição precisa de filmes finos. Quer você esteja desenvolvendo ferramentas mais duráveis, componentes aeroespaciais de alto desempenho ou dispositivos ópticos de ponta, nossa expertise pode ajudá-lo a alcançar as propriedades de superfície exatas de que você precisa.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções PVD podem aprimorar seus resultados de pesquisa e produção.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura