Em essência, a soldagem em forno é um processo de fabricação de alto volume usado para soldar componentes eletrônicos em uma placa de circuito impresso (PCB) aquecendo toda a montagem em um forno de ambiente controlado. Este método, mais comumente conhecido como soldagem por refusão (reflow soldering), utiliza pasta de solda aplicada com precisão que derrete durante o ciclo de aquecimento, criando milhares de conexões elétricas confiáveis simultaneamente.

O propósito central da soldagem em forno não é apenas unir componentes, mas fazê-lo com consistência e qualidade excepcionais em uma escala massiva. Ele troca a velocidade de uma única junta pela eficiência de aperfeiçoar um lote inteiro de montagens complexas de uma só vez.

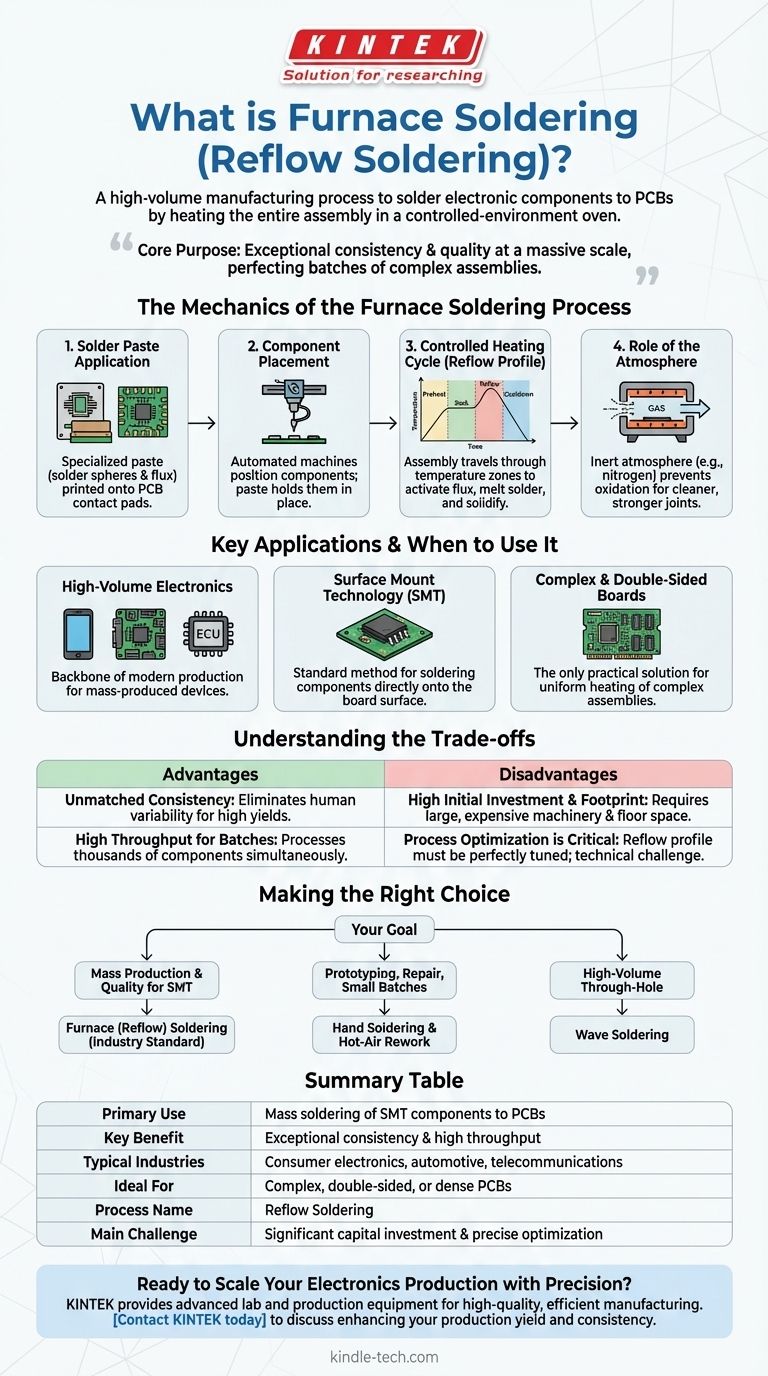

A Mecânica do Processo de Soldagem em Forno

A soldagem em forno é um processo de múltiplas etapas onde a precisão em cada etapa é fundamental para o resultado final. O forno em si é simplesmente a ferramenta para a etapa mais crucial: o ciclo de aquecimento controlado.

Etapa 1: Aplicação da Pasta de Solda

Antes que qualquer aquecimento ocorra, uma pasta de solda especializada — uma mistura de esferas de solda microscópicas e fluxo — é impressa nas almofadas de contato da placa de circuito. Isso é tipicamente feito com um estêncil, garantindo que uma quantidade precisa de pasta seja depositada exatamente onde é necessária.

Etapa 2: Posicionamento dos Componentes

Máquinas automatizadas de "pegar e colocar" (pick-and-place) posicionam então os componentes eletrônicos na placa. A natureza pegajosa da pasta de solda é suficiente para manter os componentes no lugar enquanto a placa é transferida para o forno.

Etapa 3: O Ciclo de Aquecimento Controlado (Perfil de Refusão)

Este é o coração do processo. A montagem se move através do forno em uma esteira transportadora, passando por várias zonas com temperaturas diferentes. Esta curva de temperatura cuidadosamente gerenciada é chamada de perfil de refusão.

- Pré-aquecimento: Aumenta suavemente a temperatura da placa para ativar o fluxo e evitar choque térmico.

- Imersão (ou Imersão Térmica): Permite que toda a montagem, incluindo componentes grandes e pequenos, atinja uma temperatura uniforme.

- Refusão: A temperatura é rapidamente aumentada acima do ponto de fusão da solda. As esferas de solda se tornam líquidas, "refundindo" para formar ligações metalúrgicas.

- Resfriamento: A montagem é resfriada de maneira controlada para solidificar as juntas de solda sem criar defeitos.

Etapa 4: O Papel da Atmosfera

Muitos fornos de soldagem industriais usam uma atmosfera inerte controlada, tipicamente bombeando gás nitrogênio. Isso desloca o oxigênio, prevenindo a oxidação dos componentes e da solda durante a fase de refusão de alta temperatura, resultando em juntas de solda mais limpas, fortes e confiáveis.

Aplicações Principais e Quando Usar

Embora o termo "forno" tenha aplicações amplas na ciência dos materiais, seu uso em soldagem é altamente específico para a indústria de eletrônicos.

Fabricação de Eletrônicos de Alto Volume

A soldagem em forno é a espinha dorsal da produção eletrônica moderna. É usada para quase todos os dispositivos produzidos em massa, incluindo placas-mãe, smartphones, placas gráficas e unidades de controle automotivo.

Tecnologia de Montagem em Superfície (SMT)

Este processo é o método padrão e mais eficaz para soldar Dispositivos de Montagem em Superfície (SMDs). Esses componentes não possuem os longos terminais das peças mais antigas "through-hole" e são projetados para serem montados diretamente na superfície de uma PCB, tornando a refusão em forno um encaixe perfeito.

Placas Complexas e de Dupla Face

Para placas com alta densidade de componentes ou peças montadas em ambos os lados, a soldagem em forno é a única solução prática. Ela aquece uniformemente toda a montagem, algo que é impossível de se conseguir de forma confiável com métodos manuais como a soldagem manual.

Entendendo as Compensações

A escolha da soldagem em forno envolve ponderar suas vantagens distintas em relação aos seus requisitos operacionais significativos.

Vantagem: Consistência Inigualável

Ao aquecer toda a placa com um perfil de refusão cientificamente desenvolvido, a soldagem em forno elimina a variabilidade humana da soldagem manual. Isso resulta em rendimentos extremamente altos e qualidade consistente em milhões de juntas.

Vantagem: Alto Rendimento para Lotes

Embora um único ciclo de refusão possa levar vários minutos, o forno processa centenas ou milhares de componentes em cada placa simultaneamente. Quando operado continuamente, seu rendimento para produção em massa é imenso.

Desvantagem: Alto Investimento Inicial e Espaço Físico

Fornos de refusão são máquinas industriais grandes, complexas e caras. Elas exigem um espaço significativo no chão da fábrica e um investimento de capital substancial, tornando-as inadequadas para hobbistas ou prototipagem em pequena escala.

Desvantagem: Otimização do Processo é Crítica

Desenvolver o perfil de refusão correto é um desafio técnico. O perfil deve ser perfeitamente ajustado para a massa específica da PCB, os componentes utilizados e o tipo de pasta de solda. Um perfil incorreto pode destruir um lote inteiro de montagens caras.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de soldagem depende inteiramente da escala, complexidade e orçamento do seu projeto.

- Se seu foco principal é produção em massa e qualidade para SMT: A soldagem em forno (refusão) é o padrão da indústria inegociável.

- Se seu foco principal é prototipagem, reparo ou pequenos lotes: A soldagem manual e as estações de retrabalho com ar quente são muito mais práticas e econômicas.

- Se seu foco principal é soldar componentes through-hole em alto volume: A soldagem por onda, um processo diferente onde a placa passa sobre uma onda de solda derretida, é frequentemente a escolha mais especializada e eficiente.

Em última análise, entender os princípios da soldagem em forno permite que você selecione o processo de fabricação correto com base na escala, qualidade e custo.

Tabela de Resumo:

| Aspecto | Detalhe Principal |

|---|---|

| Uso Principal | Soldagem em massa de componentes de Tecnologia de Montagem em Superfície (SMT) em PCBs |

| Benefício Chave | Consistência excepcional e alto rendimento para processamento em lote |

| Indústrias Típicas | Eletrônicos de consumo, automotivo, telecomunicações |

| Ideal Para | Produção de alto volume de PCBs complexas, de dupla face ou densas |

| Nome do Processo | Soldagem por Refusão (Reflow Soldering) |

| Principal Desafio | Requer investimento de capital significativo e otimização precisa do processo |

Pronto para Escalar Sua Produção de Eletrônicos com Precisão?

A soldagem em forno é a pedra angular da fabricação de eletrônicos confiável e de alto volume. A KINTEK é especializada em fornecer o equipamento de laboratório e produção avançado necessário para atingir esse nível de qualidade e eficiência. Se você está escalando sua linha de montagem ou otimizando seu processo de refusão, nossa experiência em equipamentos de laboratório e consumíveis é adaptada para atender às rigorosas demandas da fabricação moderna de eletrônicos.

Permita-nos ajudá-lo a garantir que cada junta de solda seja perfeita. Entre em contato com a KINTEK hoje para discutir como nossas soluções podem aumentar seu rendimento e consistência de produção.

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo

- Quais são as vantagens de processo de usar um forno tubular rotativo para pó de WS2? Alcançar cristalinidade superior do material

- Por que um forno de alta temperatura com teste multiprobe é usado para perovskita ABO3? Obtenha dados precisos de condutividade

- Como os fornos tubulares são classificados com base na orientação do tubo? Escolha o Design Certo para o Seu Processo

- Qual é o processo de produção de zircônio? Do minério ao metal e cerâmica de alto desempenho