Em sua essência, a sinterização livre é um processo térmico usado para transformar um compacto de pó em um objeto sólido sem aplicar qualquer pressão externa durante o aquecimento. Também conhecida como sinterização sem pressão, a peça é "livre" para encolher e densificar por si mesma em um forno, impulsionada puramente pela redução da energia superficial. Isso contrasta com métodos como a prensagem a quente, onde calor e alta pressão são aplicados simultaneamente para forçar o material a se unir.

O termo "livre" é a distinção crítica. Ele separa este método comum e econômico das técnicas assistidas por pressão, destacando que a consolidação é alcançada apenas por temperatura e tempo, não por força externa.

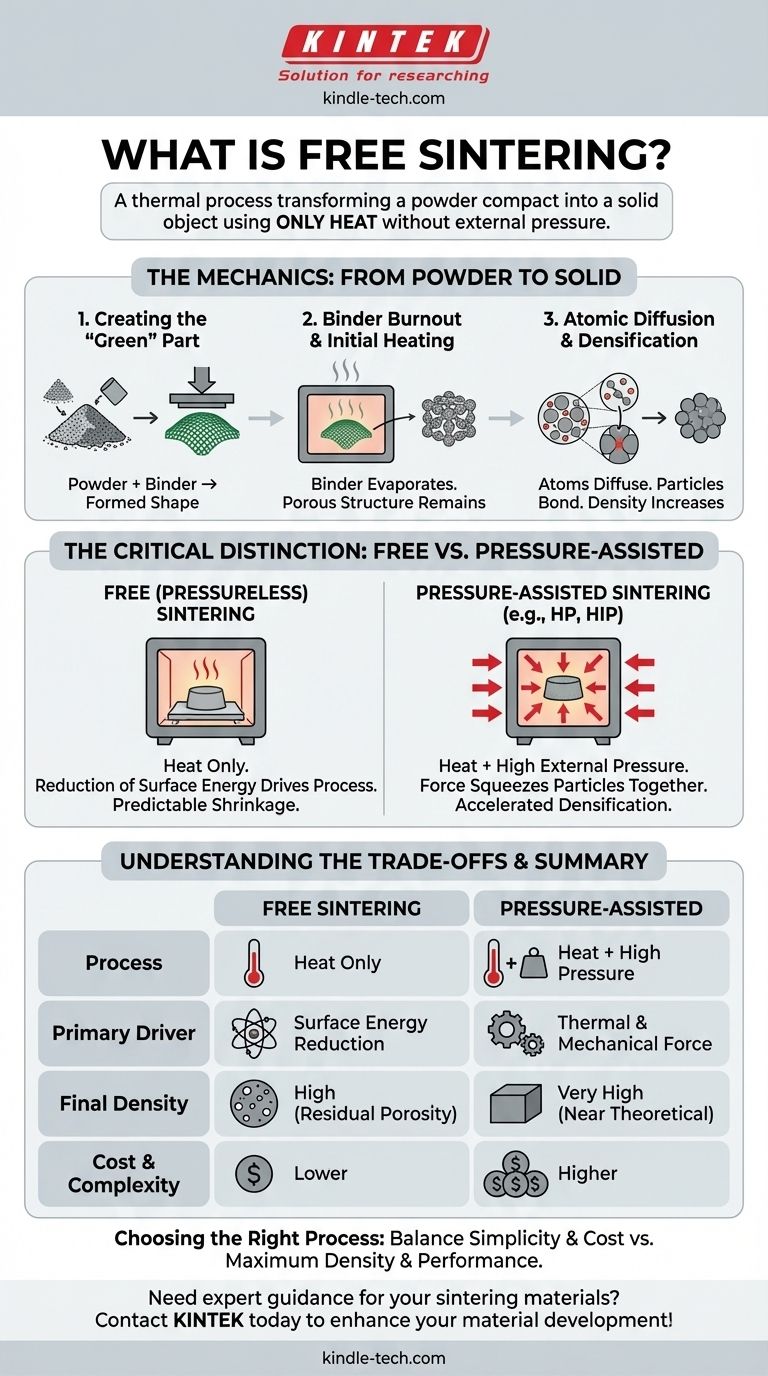

A Mecânica da Sinterização: Do Pó ao Sólido

Para entender o que torna a sinterização livre única, devemos primeiro compreender as etapas fundamentais de qualquer processo de sinterização. O objetivo é ligar as partículas para reduzir a porosidade e criar um componente denso e sólido.

Etapa 1: Criação da Peça "Verde"

O processo começa com um pó, que pode ser metal, cerâmica ou plástico. Este pó é frequentemente misturado com um ligante temporário (como uma cera ou polímero) para lhe conferir resistência à manipulação.

Esta mistura é então moldada na forma final desejada, conhecida como peça "verde". Isso pode ser feito por vários métodos, incluindo prensagem, moldagem por injeção, fundição por deslizamento ou fabricação aditiva (impressão 3D).

Etapa 2: Queima do Ligante e Aquecimento Inicial

A peça verde é colocada em um forno. Na fase inicial de aquecimento, o material ligante é cuidadosamente queimado ou evaporado, deixando para trás uma estrutura frágil e porosa do pó primário.

Etapa 3: Difusão Atômica e Densificação

À medida que a temperatura aumenta ainda mais – aproximando-se, mas sem atingir, o ponto de fusão do material – os átomos nas superfícies das partículas tornam-se altamente móveis.

Impulsionados por uma necessidade termodinâmica de diminuir a energia superficial total do objeto, os átomos se difundem através dos pontos de contato entre as partículas. Este processo forma e faz crescer "pescoços" entre partículas adjacentes, eliminando gradualmente os espaços porosos entre elas e fazendo com que todo o componente encolha e se torne mais denso.

A Distinção Crítica: Livre vs. Assistida por Pressão

O termo "sinterização livre" existe para diferenciar o processo de sua alternativa de alto desempenho. A principal diferença é o papel da pressão externa.

Definindo Sinterização Livre (Sem Pressão)

Na sinterização livre, a peça verde é simplesmente colocada em uma bandeja dentro de um forno com atmosfera controlada. O processo de densificação, conforme descrito acima, ocorre exclusivamente devido à energia térmica e à tendência natural do material de minimizar sua área superficial.

O componente é dimensionalmente irrestrito e encolhe de forma previsível (embora nem sempre perfeitamente uniforme).

A Alternativa: Sinterização Assistida por Pressão

Em contraste, métodos como a Prensagem a Quente (HP) ou a Prensagem Isostática a Quente (HIP) aplicam uma imensa pressão externa ao componente durante o ciclo de aquecimento.

Essa força externa comprime ativamente as partículas, ajudando a colapsar poros que de outra forma poderiam permanecer. Essa assistência mecânica acelera a densificação e permite que a peça atinja uma densidade final mais alta.

Compreendendo as Vantagens e Desvantagens

Escolher entre sinterização livre e assistida por pressão é um clássico trade-off de engenharia entre custo, complexidade e desempenho final.

As Vantagens da Sinterização Livre

A principal vantagem da sinterização livre é sua simplicidade e custo-benefício. O equipamento do forno não precisa conter e aplicar altas pressões, tornando-o menos caro e mais escalável para produção em alto volume.

Também é ideal para produzir componentes com geometrias altamente complexas, como aqueles feitos por impressão 3D, que seriam difíceis ou impossíveis de prensar em uma matriz.

As Limitações da Sinterização Livre

A principal desvantagem é que pode ser difícil atingir a densidade total (100%). Alguma porosidade residual frequentemente permanece, o que pode comprometer as propriedades mecânicas finais do material, como resistência, dureza e vida útil à fadiga.

Para certas cerâmicas avançadas ou ligas de alto desempenho, a sinterização livre pode não fornecer força motriz suficiente para atingir a densidade necessária em um tempo razoável.

Quando a Sinterização Assistida por Pressão é Necessária

Os métodos assistidos por pressão são reservados para aplicações críticas onde a densidade máxima e as propriedades superiores do material são inegociáveis. Isso inclui componentes aeroespaciais, implantes médicos e ferramentas de corte de alto desempenho, onde qualquer porosidade residual pode levar à falha.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a sinterização livre depende inteiramente dos requisitos da peça final.

- Se o seu foco principal é o custo-benefício e a complexidade da forma: A sinterização livre é quase sempre a escolha correta e mais econômica para uma ampla gama de peças industriais e comerciais.

- Se o seu foco principal é atingir a densidade máxima para o desempenho mecânico de pico: A sinterização assistida por pressão é o caminho necessário, embora mais caro, para aplicações de missão crítica.

- Se você está desenvolvendo um novo material ou liga: A sinterização livre é um excelente ponto de partida, mas a pressão pode ser necessária se o material se mostrar difícil de densificar apenas com calor.

Em última análise, entender a sinterização livre é entender o equilíbrio fundamental entre a simplicidade do processo e a busca pela perfeição do material.

Tabela Resumo:

| Aspecto | Sinterização Livre | Sinterização Assistida por Pressão |

|---|---|---|

| Processo | Apenas calor, sem pressão externa | Calor + alta pressão externa |

| Impulsor Primário | Redução da energia superficial | Força térmica e mecânica combinada |

| Densidade Final | Alta, mas pode ter porosidade residual | Muito alta, próxima da densidade teórica |

| Custo e Complexidade | Menor custo, equipamento mais simples | Maior custo, equipamento mais complexo |

| Ideal Para | Geometrias complexas e econômicas | Peças de missão crítica e alto desempenho |

Precisa escolher o processo de sinterização certo para os materiais do seu laboratório?

Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório, fornecendo a experiência e as soluções para ajudá-lo a alcançar resultados ótimos. Quer esteja a desenvolver uma nova liga ou a produzir componentes complexos, a nossa equipa pode guiá-lo para o método de sinterização mais eficiente e eficaz.

Contacte-nos hoje para discutir como podemos apoiar as necessidades de sinterização do seu laboratório e melhorar o seu processo de desenvolvimento de materiais!

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura

- A sinterização usa difusão? O Mecanismo Atômico para Construir Materiais Mais Fortes

- Por que a sinterização é mais fácil na presença de uma fase líquida? Desbloqueie a Densificação Mais Rápida e em Baixa Temperatura

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo