Na tecnologia de filmes finos, a evaporação é um processo de fabricação essencial usado para depositar uma nova camada de material sobre uma superfície, conhecida como substrato. Isso é alcançado aquecendo um material de origem dentro de uma câmara de alto vácuo até que ele vaporize. Os átomos ou moléculas resultantes viajam então através do vácuo e se condensam no substrato mais frio, construindo gradualmente um filme fino sólido e uniforme.

A evaporação é um tipo de Deposição Física de Vapor (PVD) onde o calor é a força motriz. A decisão crucial não é se você usa calor, mas como você o aplica — seja por aquecimento resistivo simples ou por um feixe de elétrons de alta energia — pois essa escolha impacta diretamente a densidade, pureza e adequação do filme para aplicações avançadas.

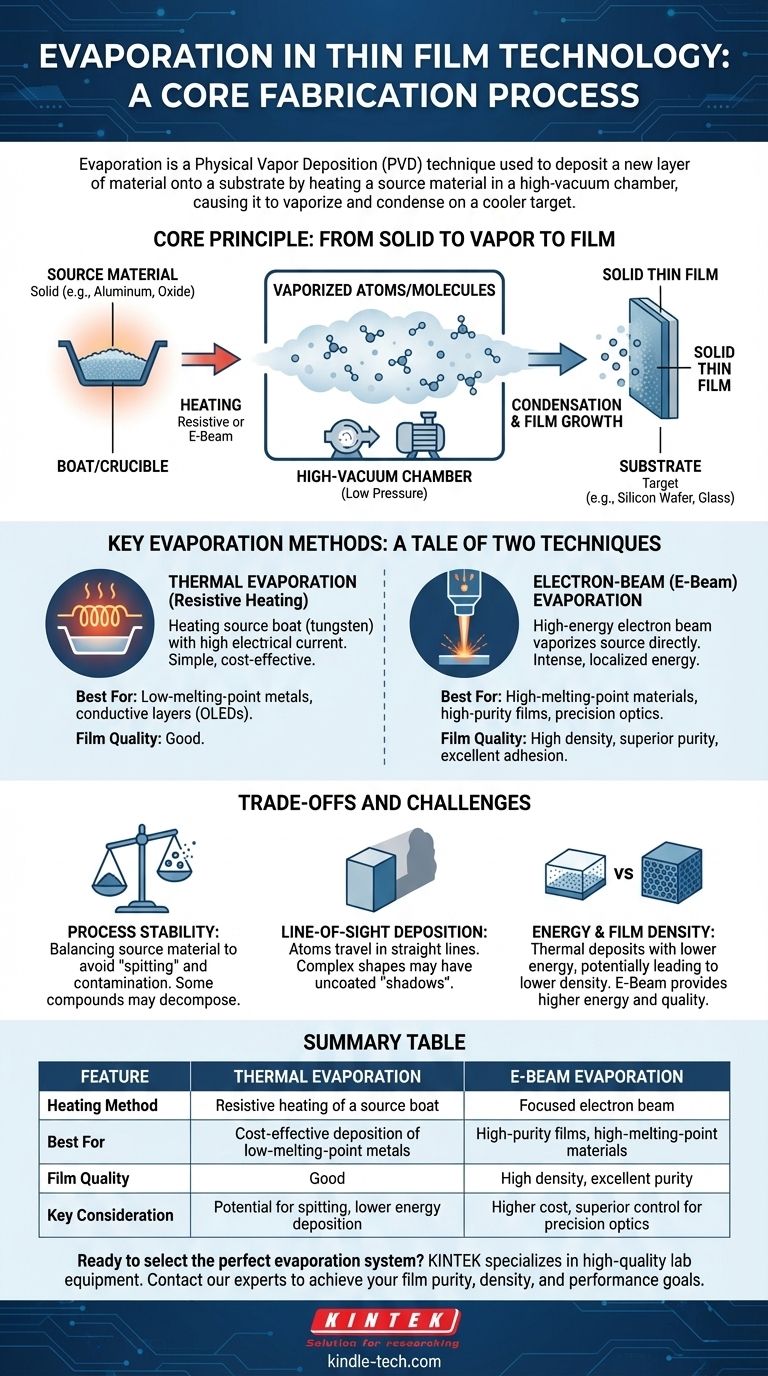

O Princípio Essencial: Do Sólido ao Vapor ao Filme

A evaporação aproveita uma mudança de fase física direta. Ao controlar o ambiente e a fonte de energia, podemos transferir material com precisão de uma fonte para um alvo.

O Papel Crítico do Vácuo

Todo o processo ocorre em um ambiente de alto vácuo (baixa pressão). Isso é inegociável por duas razões: impede que o material vaporizado reaja com o ar, garantindo a pureza do filme, e permite que os átomos viajem em linha reta da fonte para o substrato sem colidir com outras moléculas de gás.

A Fonte e o Substrato

O material de origem é a substância que você deseja depositar, como um metal puro como o alumínio ou um composto como um óxido. Este material é colocado em um suporte, frequentemente chamado de "barco" ou "cadinho". O substrato é o objeto alvo que está sendo revestido, que pode ser uma bolacha de silício, um pedaço de vidro ou um polímero flexível.

Condensação e Crescimento do Filme

À medida que a nuvem de vapor de átomos atinge o substrato relativamente frio, ela perde rapidamente sua energia e se condensa de volta a um estado sólido. Átomo por átomo, camada por camada, este processo de condensação forma o filme fino desejado.

Métodos Chave de Evaporação: Uma História de Duas Técnicas

Embora o princípio seja o mesmo, o método usado para aquecer o material de origem define os dois tipos principais de evaporação.

Evaporação Térmica (Aquecimento Resistivo)

Esta é a forma clássica de evaporação. O material de origem é colocado em um pequeno recipiente, ou "barco", tipicamente feito de um metal refratário como o tungstênio. Uma alta corrente elétrica é passada através deste barco, fazendo com que ele aqueça resistivamente — muito parecido com o filamento de uma lâmpada incandescente. Este calor é transferido para o material de origem, fazendo com que ele evapore.

Este método é simples e econômico, tornando-o ideal para depositar metais puros com pontos de fusão relativamente baixos, como as camadas eletricamente condutoras em displays OLED ou transistores de filme fino.

Evaporação por Feixe de Elétrons (E-Beam)

Para materiais com pontos de fusão muito altos ou para aplicações que exigem maior pureza, a evaporação por feixe de elétrons é a escolha superior. Nesta técnica, um feixe de elétrons de alta energia é gerado e guiado magneticamente para atingir diretamente o material de origem.

Esta energia intensa e localizada pode vaporizar virtualmente qualquer material sem aquecer toda a câmara. O resultado é um vapor de maior pureza e, consequentemente, um filme fino de maior densidade com excelente adesão ao substrato. Este controle é crítico para a produção de óticas a laser de precisão e vidros arquitetônicos especializados.

Compreendendo as Vantagens e Desafios

Embora poderosa, a evaporação é um processo com limitações inerentes que devem ser gerenciadas para uma deposição de filme bem-sucedida.

Estabilidade do Processo e Comportamento do Material

Manter uma taxa de evaporação perfeitamente estável pode ser desafiador. Um problema comum envolve o equilíbrio da quantidade de material na fonte; muito material pode levar a "respingos", onde pequenas partículas sólidas são ejetadas e contaminam o filme. Além disso, alguns compostos podem se decompor ou reagir quando aquecidos, alterando a composição do filme final.

Deposição por Linha de Visada

A evaporação é um processo de linha de visada. Os átomos viajam em linhas retas da fonte para o substrato. Isso significa que qualquer parte do substrato que não esteja no caminho direto do vapor — como as laterais de um objeto 3D complexo — não será revestida, criando uma "sombra".

Energia e Densidade do Filme

A evaporação térmica simples deposita átomos com energia relativamente baixa. Isso pode, às vezes, resultar em filmes menos densos ou com adesão mais fraca em comparação com aqueles produzidos por evaporação por feixe de elétrons ou outros métodos PVD como a pulverização catódica. O feixe de elétrons fornece mais energia, levando a filmes de maior qualidade.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o método de deposição correto exige que as forças da técnica sejam compatíveis com seu objetivo final.

- Se seu foco principal é a deposição econômica de metais simples: A evaporação térmica é frequentemente a solução mais direta e econômica para aplicações como revestimentos condutores básicos.

- Se seu foco principal são filmes de alta pureza e densidade ou revestimentos ópticos: A evaporação por feixe de elétrons oferece controle superior, permitindo a deposição de materiais complexos e a criação de óticas de precisão.

- Se seu foco principal é o revestimento uniforme em formas complexas e não planas: Pode ser necessário ir além da evaporação para um processo como a pulverização catódica ou a deposição química de vapor (CVD) para superar as limitações da linha de visada.

Ao compreender esses princípios e vantagens essenciais, você está capacitado a selecionar a estratégia de deposição precisa para seu objetivo técnico específico.

Tabela Resumo:

| Característica | Evaporação Térmica | Evaporação por Feixe de Elétrons |

|---|---|---|

| Método de Aquecimento | Aquecimento resistivo de um barco de fonte | Feixe de elétrons focado |

| Melhor Para | Deposição econômica de metais de baixo ponto de fusão | Filmes de alta pureza, materiais de alto ponto de fusão |

| Qualidade do Filme | Boa | Alta densidade, excelente pureza |

| Consideração Chave | Potencial de respingos, deposição de menor energia | Custo mais alto, controle superior para óticas de precisão |

Pronto para selecionar o sistema de evaporação perfeito para as necessidades de filmes finos do seu laboratório? A KINTEK é especializada em equipamentos de laboratório de alta qualidade, incluindo sistemas de evaporação térmica e por feixe de elétrons. Nossos especialistas podem ajudá-lo a escolher a solução PVD certa para alcançar a pureza, densidade e desempenho do filme que sua pesquisa exige. Entre em contato com nossa equipe hoje para discutir sua aplicação específica!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação para Matéria Orgânica

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados