Em essência, a evaporação de filme fino é um processo de fabricação que funciona como um ciclo de "ferver e condensar" altamente controlado dentro de um vácuo. Um material de origem é aquecido até se transformar em vapor, que então viaja e reveste uma superfície alvo (chamada substrato), condensando-se novamente numa camada sólida ultrafina. Esta técnica é um tipo fundamental de Deposição Física de Vapor (PVD) usada para criar revestimentos de material precisos.

A evaporação é um método direto para criar filmes finos de alta pureza, vaporizando um material de origem a vácuo. A decisão central neste processo reside na escolha do método de aquecimento – seja aquecimento resistivo simples para materiais comuns ou um feixe de elétrons de alta energia para aplicações mais exigentes.

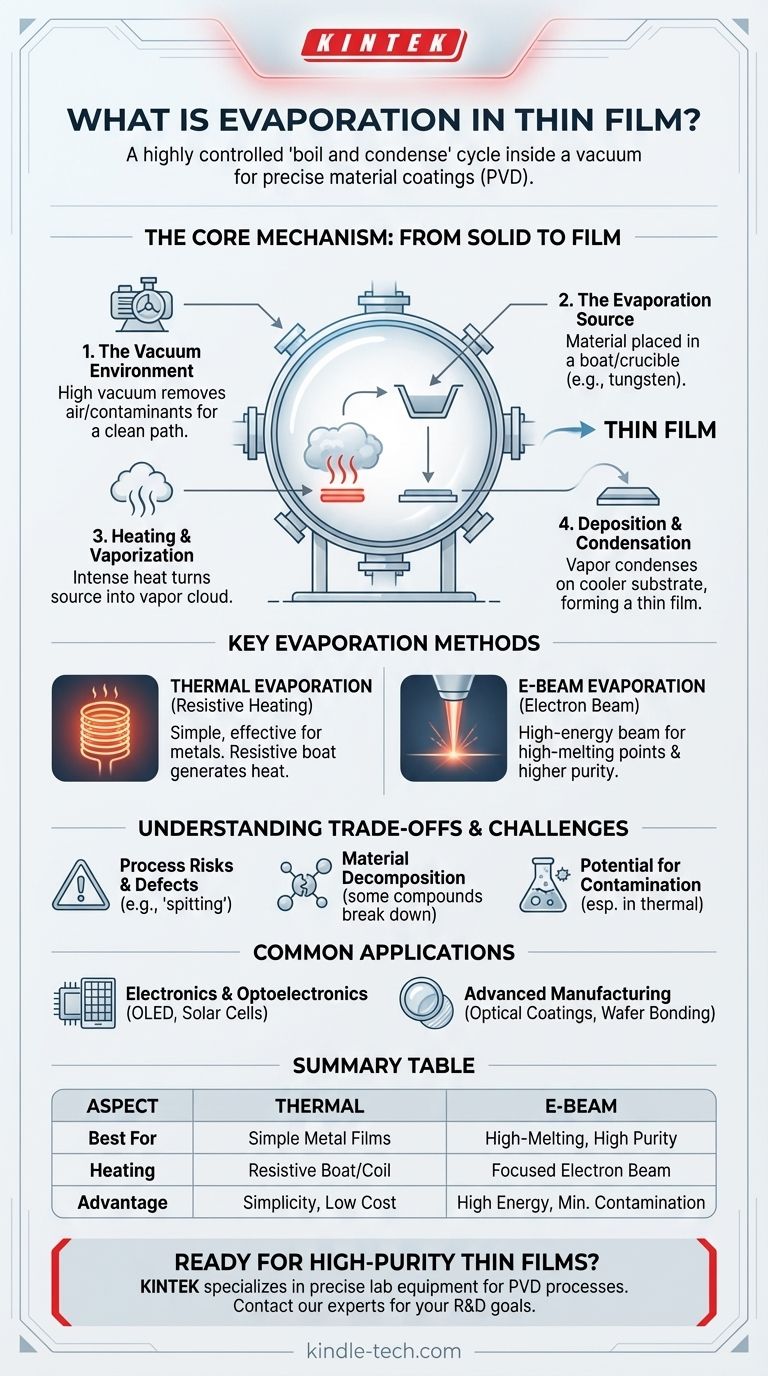

O Mecanismo Central: Do Sólido ao Filme

Para entender a evaporação, é melhor dividi-la em suas etapas essenciais. Cada passo é crítico para alcançar um filme uniforme e de alta qualidade.

O Ambiente de Vácuo

Um alto vácuo (um ambiente de pressão muito baixa) é o primeiro requisito. Isso é crucial porque remove o ar e outras partículas que poderiam contaminar o filme ou impedir o caminho do vapor da fonte para o substrato.

A Fonte de Evaporação

O material destinado ao revestimento, conhecido como material de origem, é colocado num cadinho ou num suporte frequentemente chamado de "barco" ou "cesto". Esses suportes são feitos de materiais como o tungsténio que podem suportar temperaturas extremas.

O Aquecimento e a Vaporização

O material de origem é aquecido intensamente até evaporar (ou sublimar, passando diretamente do estado sólido para o gasoso). Isso cria uma nuvem de vapor dentro da câmara de vácuo. O método de aquecimento é a principal distinção entre as diferentes técnicas de evaporação.

Deposição e Condensação

As partículas vaporizadas viajam em linha reta através do vácuo até atingirem o substrato mais frio. Ao entrar em contacto, perdem energia rapidamente, condensam-se novamente para um estado sólido e acumulam-se gradualmente para formar o filme fino desejado.

Principais Métodos de Evaporação

Embora o princípio permaneça o mesmo, o método usado para gerar o calor define o processo e as suas capacidades.

Evaporação Térmica (Aquecimento Resistivo)

Este é o método mais direto. Uma corrente elétrica é passada através do barco resistivo ou da bobina que contém o material de origem. A resistência gera calor intenso, fazendo com que o material evapore. É simples, eficaz e amplamente utilizado para depositar metais puros e vários não-metais.

Evaporação por Feixe de Elétrons (E-Beam)

Nesta técnica mais avançada, um feixe de elétrons de alta energia é guiado magneticamente para atingir o material de origem. Isso fornece uma enorme quantidade de energia focada, tornando-o ideal para materiais com pontos de fusão muito altos que são difíceis de vaporizar com aquecimento resistivo.

Compreendendo as Vantagens e Desafios

A evaporação é uma técnica poderosa, mas não está isenta de limitações. Compreendê-las é fundamental para uma implementação bem-sucedida.

Simplicidade vs. Controlo

A evaporação térmica é valorizada pela sua simplicidade e custo relativamente baixo. No entanto, controlar precisamente a taxa de deposição e garantir uma uniformidade perfeita do filme pode ser mais desafiador em comparação com outros métodos de PVD, como a pulverização catódica.

Decomposição do Material

Nem todos os materiais podem ser evaporados de forma limpa. Alguns compostos podem decompor-se ou quebrar-se nos seus elementos constituintes quando aquecidos. Isso significa que o filme resultante pode não ter a mesma composição química que o material de origem.

Riscos e Defeitos do Processo

Sobrecargar um barco de fonte ou aquecer o material muito rapidamente pode causar "salpicos", onde pequenos pedaços sólidos são ejetados juntamente com o vapor. Essas partículas criam defeitos significativos no filme final.

Potencial de Contaminação

Na evaporação térmica resistiva, existe um pequeno risco de que o próprio material do barco possa evaporar e contaminar o filme. A evaporação por feixe de elétrons evita isso, pois o feixe de elétrons aquece apenas o material de origem, não o cadinho que o contém.

Aplicações Comuns da Evaporação

A capacidade de criar camadas finas de alta pureza torna a evaporação um processo crítico na fabricação de alta tecnologia.

Eletrónica e Optoeletrónica

A evaporação é essencial para criar as camadas metálicas eletricamente condutoras em dispositivos como ecrãs OLED, células solares e transístores de filme fino. A pureza do filme depositado é crítica para o desempenho do dispositivo.

Manufatura Avançada

A técnica também é usada para tarefas mais especializadas, como depositar camadas espessas de índio para ligação de wafers na indústria de semicondutores ou aplicar revestimentos óticos em vidro.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação determinarão qual método de evaporação é o mais adequado.

- Se o seu foco principal é a relação custo-eficácia para filmes metálicos simples: A evaporação térmica resistiva é frequentemente a escolha mais direta e económica.

- Se o seu foco principal é depositar materiais com alto ponto de fusão ou cerâmicos: A evaporação por feixe de elétrons fornece a densidade de energia necessária para vaporizar eficazmente estas fontes exigentes.

- Se o seu foco principal é alcançar a maior pureza de filme possível: A evaporação por feixe de elétrons é superior, pois minimiza a contaminação do aparelho de aquecimento.

Em última análise, dominar a deposição de filme fino por evaporação resume-se a controlar os princípios fundamentais de calor, vácuo e comportamento do material para alcançar o resultado desejado.

Tabela Resumo:

| Aspeto | Evaporação Térmica | Evaporação por Feixe de Elétrons |

|---|---|---|

| Melhor Para | Filmes metálicos simples e económicos | Materiais de alto ponto de fusão, maior pureza |

| Método de Aquecimento | Aquecimento resistivo (barco/bobina) | Feixe de elétrons focado |

| Principal Vantagem | Simplicidade, menor custo | Alta energia, contaminação mínima |

| Consideração | Potencial de contaminação do barco | Maior complexidade e custo |

Pronto para obter filmes finos de alta pureza para o seu laboratório?

A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis precisos necessários para a evaporação e outros processos de Deposição Física de Vapor (PVD). Quer esteja a trabalhar em eletrónica de próxima geração, células solares ou revestimentos óticos, a nossa experiência garante que obtém a solução certa para resultados de alto desempenho.

Contacte os nossos especialistas hoje para discutir a sua aplicação específica e como podemos apoiar os seus objetivos de P&D e produção.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação para Matéria Orgânica

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

As pessoas também perguntam

- Qual é o processo de evaporação de filme fino? Um Guia para Revestimento PVD de Alta Pureza

- Quais são as vantagens da evaporação assistida por feixe de íons em comparação com a técnica de evaporação térmica? Descubra a Deposição Superior de Filmes Finos

- O que é cobertura de degrau na evaporação térmica? Evite a Falha do Dispositivo com o Método de Deposição Correto

- Quais são as desvantagens da evaporação por feixe de elétrons? Altos Custos e Limitações Geométricas Explicados

- Qual é o mecanismo de evaporação a vácuo? Um Guia para Deposição de Filmes Finos de Alta Pureza

- O que é a técnica de evaporação a vácuo para filmes finos? Um Guia para Deposição de Filmes Finos de Alta Pureza

- Qual parâmetro afeta a formação de filmes finos na evaporação térmica? Domine as Variáveis Chave para Filmes Superiores

- O que é a técnica de Deposição Induzida por Feixe de Elétrons? Um Guia para a Nanofabricação 3D de Alta Precisão