Em sua essência, o revestimento por evaporação é um processo de deposição de uma camada excepcionalmente fina de material sobre uma superfície. Ele funciona aquecendo um material fonte dentro de uma câmara de alto vácuo até que ele se transforme em vapor. Esse vapor viaja e se condensa em um objeto alvo mais frio, conhecido como substrato, criando um filme uniforme e de alta pureza.

O revestimento por evaporação é um método de Deposição Física de Vapor (PVD) que transforma um material sólido em vapor usando calor dentro de um vácuo. Esse vapor então se condensa em um substrato, criando um filme ultrafino e de alta pureza sem alterar quimicamente o objeto alvo.

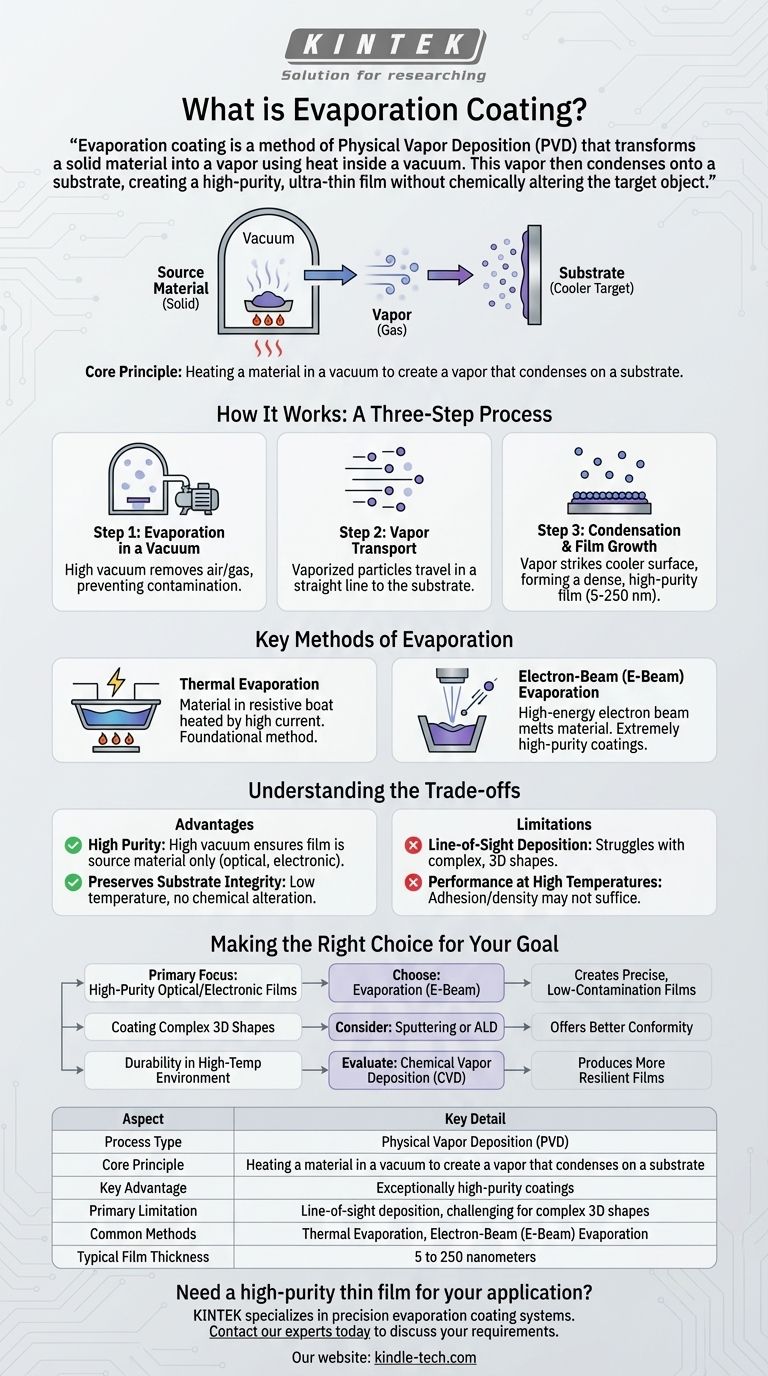

Como Funciona o Revestimento por Evaporação: Um Processo de Três Etapas

Todo o processo é regido por uma simples transição de fase — sólido para gás e de volta para sólido — possibilitada pelo controle preciso de calor e pressão.

Etapa 1: Evaporação em Vácuo

O processo começa colocando-se o material fonte (o material a ser revestido) em uma câmara. Um alto vácuo é criado para remover o ar e outras moléculas de gás.

Este vácuo é fundamental. Ele impede que o material de revestimento vaporizado reaja ou seja contaminado por outras partículas e garante que o vapor possa viajar diretamente para o substrato.

Etapa 2: Transporte de Vapor

Assim que a câmara está sob vácuo, o material fonte é aquecido até evaporar, transformando-se diretamente em gás.

Como há muito poucos outros átomos de gás com os quais colidir, as partículas vaporizadas viajam em linha reta da fonte em direção ao substrato.

Etapa 3: Condensação e Crescimento do Filme

Quando as partículas de vapor quente atingem a superfície mais fria do substrato, elas perdem energia rapidamente e se condensam de volta ao estado sólido.

Essa condensação se acumula átomo por átomo, formando um filme denso, fino e altamente puro na superfície do substrato. A espessura do filme pode ser controlada com precisão, geralmente variando de apenas 5 a 250 nanômetros.

Principais Métodos de Evaporação

Embora o princípio permaneça o mesmo, o método usado para aquecer o material fonte define o tipo específico de processo de evaporação.

Evaporação Térmica

Este é o método fundamental. O material fonte é colocado em um pequeno recipiente ou "barco" com resistência elétrica. Uma alta corrente elétrica é passada pelo barco, gerando calor que vaporiza o material.

Embora eficaz, este método pode ser menos adequado para materiais com pontos de fusão muito altos ou aqueles que reagem com o elemento de aquecimento.

Evaporação por Feixe de Elétrons (E-Beam)

Nesta técnica mais avançada, um feixe de elétrons de alta energia é focado no material fonte, que é mantido em um cadinho ou berço de cobre resfriado a água.

A energia intensa e localizada do feixe de elétrons pode derreter e evaporar até mesmo materiais com pontos de fusão muito altos. Este processo é conhecido por produzir revestimentos de altíssima pureza porque apenas o material fonte é aquecido, minimizando a contaminação do hardware circundante.

Entendendo as Compensações

Nenhuma tecnologia de revestimento é perfeita para todas as aplicações. Entender as compensações da evaporação é fundamental para tomar uma decisão informada.

Vantagem: Alta Pureza

O ambiente de alto vácuo é a força definidora da evaporação. Ao remover os gases atmosféricos, garante-se que o filme depositado seja composto quase inteiramente pelo material fonte, o que é crucial para aplicações ópticas e eletrônicas.

Vantagem: Preserva a Integridade do Substrato

A evaporação é um processo físico, não químico. A deposição pode ocorrer em temperaturas de substrato relativamente baixas e não altera a precisão dimensional ou as propriedades subjacentes do objeto que está sendo revestido.

Limitação: Deposição por Linha de Visada

Como o vapor viaja em linha reta, a evaporação é um processo de "linha de visada". É excelente para revestir superfícies planas, mas tem dificuldade em revestir uniformemente formas tridimensionais complexas com superfícies ocultas ou sulcos profundos.

Limitação: Desempenho em Altas Temperaturas

A adesão e a densidade dos filmes evaporados podem não ser suficientes para componentes que operarão em ambientes de temperatura extremamente alta. Para tais aplicações, outros métodos como a Deposição Química de Vapor (CVD) podem ser mais adequados.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto depende inteiramente dos requisitos da sua aplicação em termos de pureza, geometria e estresse operacional.

- Se o seu foco principal é criar filmes ópticos ou eletrônicos de alta pureza: A evaporação, especialmente o método e-beam, é uma excelente escolha por sua precisão e baixos níveis de contaminação.

- Se o seu foco principal é revestir formas 3D complexas uniformemente: Você pode precisar considerar métodos alternativos como sputtering ou deposição de camada atômica (ALD), que oferecem melhor conformidade.

- Se o seu foco principal é durabilidade em um ambiente de serviço de alta temperatura: Você deve avaliar outros métodos de deposição, como a Deposição Química de Vapor (CVD), que pode produzir filmes mais resistentes.

Ao entender seus princípios e limitações, você pode alavancar efetivamente a evaporação para alcançar os filmes finos precisos e de alta qualidade que seu projeto exige.

Tabela Resumo:

| Aspecto | Detalhe Principal |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Princípio Central | Aquecer um material em um vácuo para criar um vapor que se condensa em um substrato |

| Vantagem Principal | Revestimentos de pureza excepcionalmente alta |

| Limitação Principal | Deposição por linha de visada, desafiadora para formas 3D complexas |

| Métodos Comuns | Evaporação Térmica, Evaporação por Feixe de Elétrons (E-Beam) |

| Espessura Típica do Filme | 5 a 250 nanômetros |

Precisa de um filme fino de alta pureza para sua aplicação óptica ou eletrônica?

A KINTEK é especializada em equipamentos de precisão de laboratório, incluindo sistemas de revestimento por evaporação. Nossas soluções ajudam você a obter os filmes ultrafinos e livres de contaminantes essenciais para pesquisa e fabricação avançadas.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossa tecnologia de revestimento por evaporação pode atender aos requisitos específicos do seu projeto e aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante