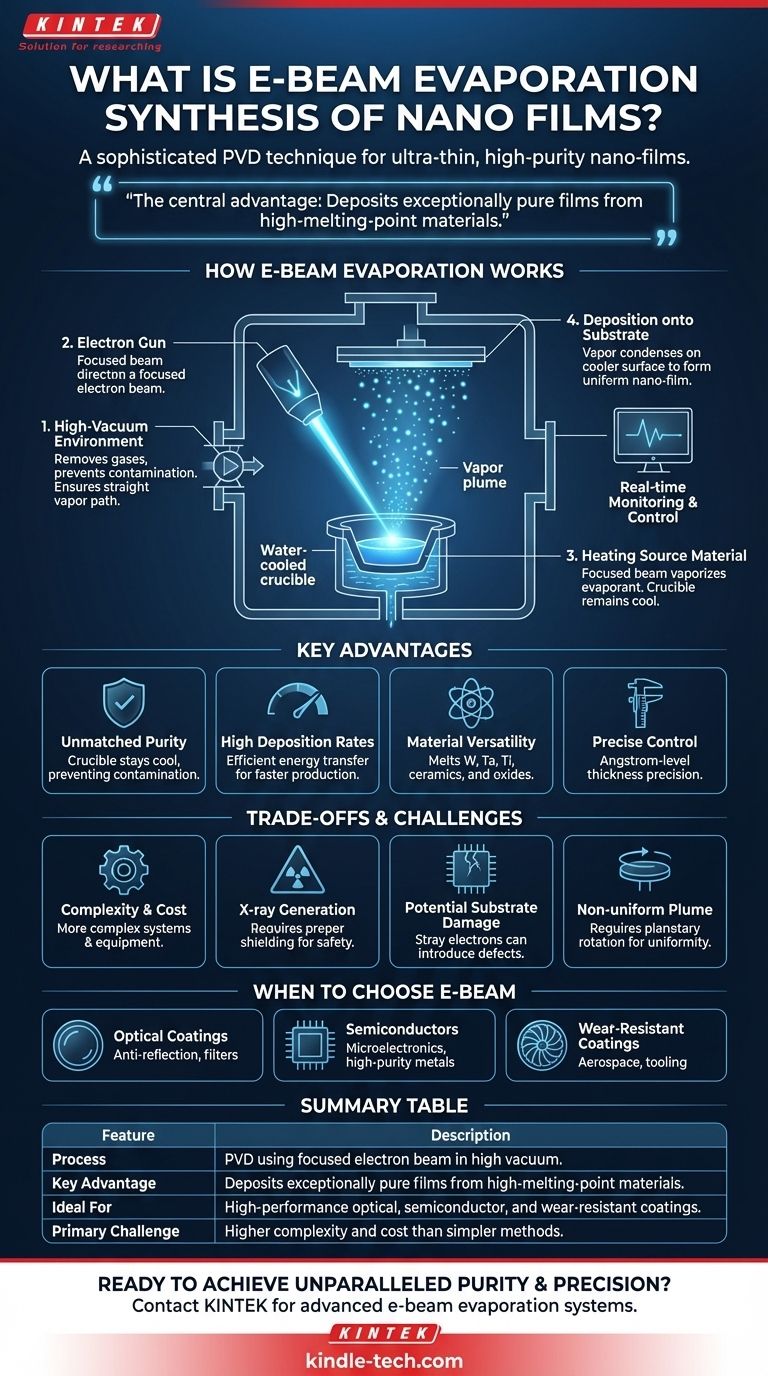

Em sua essência, a evaporação por feixe de elétrons é uma técnica sofisticada para criar filmes ultrafinos e de alta pureza com espessura em escala nanométrica. É uma forma de deposição física de vapor (PVD) onde um feixe poderoso e focado de elétrons bombardeia um material-fonte dentro de uma câmara de alto vácuo. Essa energia intensa vaporiza o material, que então viaja e se condensa em uma superfície mais fria (o substrato), formando um nanofilme uniforme.

A principal vantagem da evaporação por feixe de elétrons é sua capacidade de depositar filmes excepcionalmente puros a partir de materiais com pontos de fusão muito altos, oferecendo um nível de controle e qualidade que métodos mais simples não conseguem alcançar.

Como Funciona a Evaporação por Feixe de Elétrons: Uma Análise Passo a Passo

Compreender o processo revela por que essa técnica é tão poderosa para a síntese avançada de materiais. Toda a operação ocorre dentro de uma câmara de alto vácuo para garantir a pureza do filme final.

O Ambiente de Alto Vácuo

Primeiro, a câmara é esvaziada até uma pressão muito baixa. Este alto vácuo é crítico porque remove moléculas de gás residuais, como oxigênio e vapor d'água, que poderiam contaminar o filme. Também garante que os átomos vaporizados possam viajar diretamente para o substrato sem colidir com outras partículas.

O Canhão de Elétrons

O coração do sistema é o canhão de elétrons, que tipicamente usa um filamento de tungstênio aquecido para gerar um fluxo de elétrons. Esses elétrons são então acelerados por alta voltagem e focados em um feixe estreito usando campos magnéticos, muito parecido com uma antiga televisão de tubo de raios catódicos.

Aquecimento do Material-Fonte

Este feixe de elétrons de alta energia é direcionado para o material-fonte, ou evaporante, que é mantido em um cadinho ou cadinho de cobre resfriado a água. A energia cinética do feixe é convertida em energia térmica no impacto, aquecendo rapidamente um pequeno ponto no material até seu ponto de ebulição e fazendo com que ele vaporize.

Deposição no Substrato

Os átomos vaporizados viajam em linha reta da fonte para o substrato alvo (como uma bolacha de silício ou lâmina de vidro) posicionado acima. Ao atingir o substrato mais frio, os átomos se condensam e começam a formar um filme fino e sólido. A espessura é monitorada em tempo real, frequentemente com um microbalança de cristal de quartzo, permitindo um controle preciso.

Principais Vantagens do Método de Feixe de Elétrons

Engenheiros e cientistas escolhem este método por vários benefícios distintos que o diferenciam de outras técnicas de deposição, como evaporação térmica ou sputtering.

Pureza Incomparável

Como o feixe de elétrons aquece apenas a superfície do material-fonte, o cadinho em si permanece frio. Isso previne a contaminação pelo derretimento ou desgaseificação do material do cadinho, o que pode ser um problema significativo em sistemas de evaporação térmica mais simples.

Altas Taxas de Deposição

Os sistemas de feixe de elétrons transferem energia para o material-fonte de forma muito eficiente. Isso permite taxas de deposição muito mais altas em comparação com muitas outras técnicas, tornando-o adequado tanto para pesquisa quanto para produção em escala industrial.

Versatilidade com Materiais

O aquecimento intenso e localizado pode derreter e vaporizar materiais com pontos de fusão extremamente altos, como tungstênio, tântalo e titânio, bem como várias cerâmicas e óxidos. Esta é uma capacidade que a evaporação térmica resistiva simplesmente não consegue igualar.

Controle Preciso sobre a Espessura do Filme

A combinação de uma taxa de evaporação estável e monitoramento em tempo real permite a criação de filmes com precisão em nível de angstrom. Isso é essencial para criar estruturas complexas como filtros ópticos ou dispositivos semicondutores.

Compreendendo as Vantagens e Desafios

Embora poderosa, a evaporação por feixe de elétrons não está isenta de suas complexidades e potenciais desvantagens. Uma avaliação objetiva exige o reconhecimento desses fatores.

Complexidade e Custo do Equipamento

Os sistemas de feixe de elétrons são significativamente mais complexos e caros do que os evaporadores térmicos básicos. Eles exigem fontes de alimentação de alta voltagem, sistemas sofisticados de foco magnético e bombas de vácuo robustas.

Geração de Raios-X

Os elétrons de alta energia que atingem o material-fonte inevitavelmente geram Raios-X. Isso requer blindagem adequada da câmara de vácuo para garantir a segurança do operador, aumentando o custo e a complexidade do sistema.

Potencial de Dano ao Substrato

Elétrons perdidos ou átomos de vapor ionizados podem, às vezes, bombardear o substrato, potencialmente causando danos ou introduzindo defeitos no filme em crescimento. Um projeto cuidadoso do sistema é necessário para mitigar esse risco.

Pluma de Vapor Não Uniforme

O fluxo de vapor da fonte não é perfeitamente uniforme. Para obter um filme de espessura uniforme em um substrato grande, um sistema de rotação planetária é frequentemente necessário para mudar continuamente a orientação do substrato em relação à fonte.

Quando Escolher a Evaporação por Feixe de Elétrons

Sua escolha do método de deposição deve ser impulsionada pelos requisitos específicos de sua aplicação e material.

- Se seu foco principal são revestimentos ópticos de alto desempenho: O feixe de elétrons é o padrão da indústria, fornecendo os filmes densos, puros e precisamente em camadas necessários para revestimentos antirreflexo e filtros.

- Se seu foco principal são semicondutores avançados ou microeletrônica: A capacidade de depositar metais refratários e óxidos de alta pureza com grande precisão torna essa técnica essencial.

- Se seu foco principal são revestimentos resistentes ao desgaste ou barreiras térmicas: O feixe de elétrons é frequentemente usado nas indústrias aeroespacial e de ferramentas para depositar filmes cerâmicos duráveis.

- Se seu foco principal são contatos metálicos simples com um orçamento limitado: Um método menos complexo, como evaporação térmica ou sputtering, pode ser uma escolha mais prática e econômica.

Em última análise, selecionar a evaporação por feixe de elétrons é uma decisão de priorizar a pureza do filme, a versatilidade do material e o controle preciso sobre a simplicidade e o custo do equipamento.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Processo | Deposição Física de Vapor (PVD) usando um feixe de elétrons focado em alto vácuo. |

| Principal Vantagem | Deposita filmes excepcionalmente puros a partir de materiais com pontos de fusão muito altos. |

| Ideal Para | Revestimentos ópticos de alto desempenho, semicondutores avançados, revestimentos resistentes ao desgaste. |

| Principal Desafio | Maior complexidade e custo do equipamento em comparação com métodos mais simples, como a evaporação térmica. |

Pronto para alcançar pureza e precisão incomparáveis em sua deposição de filmes finos?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados, incluindo sistemas sofisticados de evaporação por feixe de elétrons, para atender às exigentes necessidades de laboratórios de semicondutores, revestimentos ópticos e ciência de materiais. Nossas soluções são projetadas para fornecer a deposição de materiais de alta pureza e alto ponto de fusão que sua pesquisa e produção exigem.

Entre em contato com nossos especialistas hoje mesmo através de nosso Formulário de Contato para discutir como nossa tecnologia de evaporação por feixe de elétrons pode aprimorar suas capacidades e impulsionar suas inovações.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Crisol de Feixe de Elétrons, Crisol de Feixe de Canhão de Elétrons para Evaporação

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis