A diferença fundamental reside em como e onde são feitos. O sínter é um material fundido, semelhante a um clínquer, produzido na usina siderúrgica aquecendo minério de ferro fino com outros materiais em uma grelha móvel. As pelotas, em contraste, são pequenas esferas endurecidas de concentrado de minério de alto teor, feitas no local da mina e depois transportadas.

Embora tanto o sínter quanto as pelotas sejam formas de minério de ferro aglomerado projetadas para o alto-forno, a escolha entre eles é uma decisão estratégica que equilibra a flexibilidade da matéria-prima, a logística de transporte e o desempenho desejado do forno.

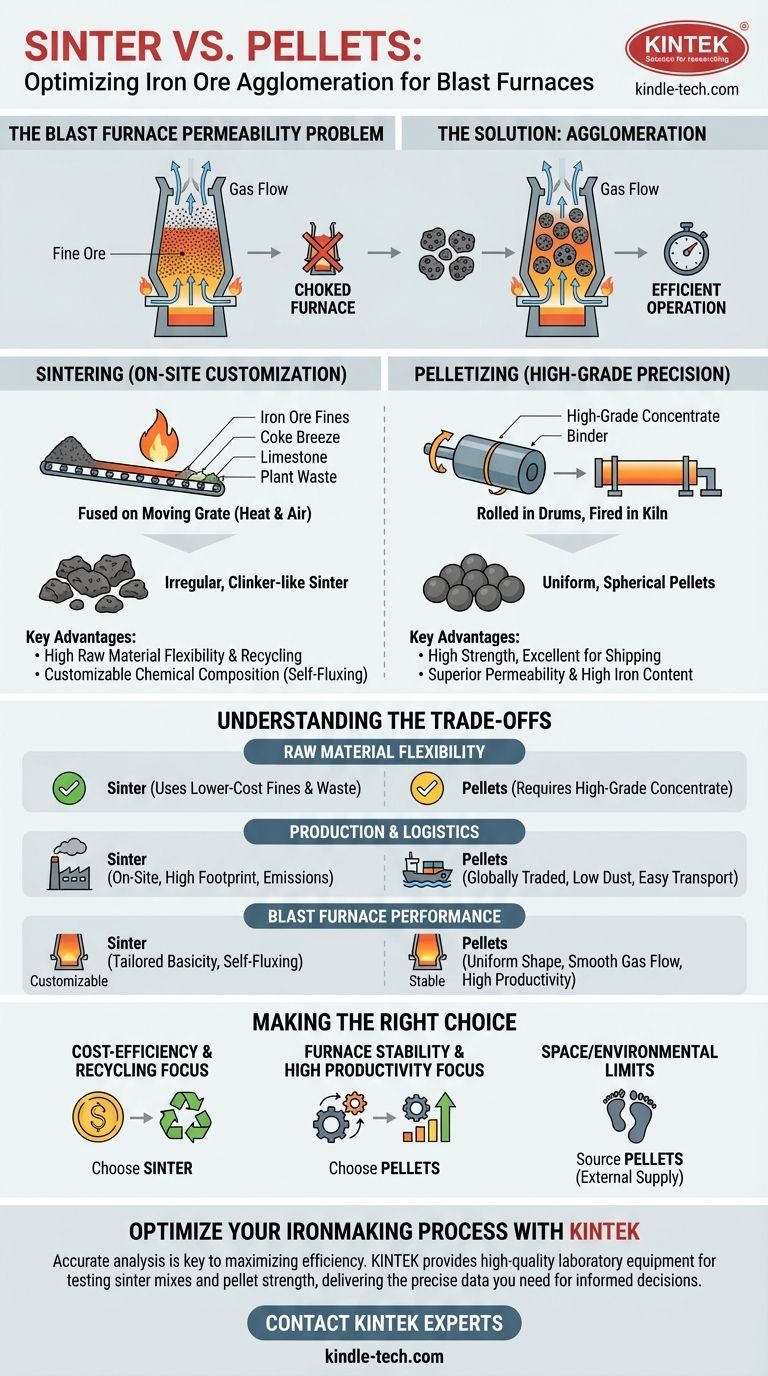

Por que a Aglomeração é Necessária

Um alto-forno opera como um reator químico gigante que requer que gases quentes fluam para cima através de uma pilha de matérias-primas.

O Problema da Permeabilidade do Alto-Forno

O minério de ferro bruto é frequentemente extraído como pó fino ou partículas semelhantes a areia.

Se você carregasse essas finos diretamente em um alto-forno, eles se compactariam firmemente, bloqueando o fluxo de gases redutores. Isso sufocaria o forno, interrompendo o processo de fabricação de ferro.

A Solução: Criar Grumos

Tanto a sinterização quanto a pelotização são processos de aglomeração. Eles resolvem esse problema pegando partículas finas de minério e unindo-as em grumos maiores, mais fortes e mais porosos.

Isso garante boa permeabilidade no alto-forno, permitindo que os gases quentes se movam livremente e reajam eficientemente com o minério de ferro.

O Processo de Sinterização: Personalização no Local

A sinterização é o processo de aglomeração mais amplamente utilizado, fortemente integrado às operações de uma usina siderúrgica.

Como o Sínter é Feito

Uma mistura de finos de minério de ferro, coque miúdo (um combustível), calcário (um fundente) e resíduos reciclados da usina (como pó e carepa de laminação) é espalhada em uma grelha móvel chamada esteira de sinterização.

A superfície desse leito é acesa, e o ar é puxado para baixo através dele. O coque miúdo em combustão gera calor intenso que funde, mas não derrete, as partículas em uma única torta porosa, semelhante a um clínquer. Essa torta é então quebrada em pedaços menores e irregulares.

Principais Características do Sínter

O sínter é irregular em forma e tamanho. Sua principal vantagem é que sua composição química, particularmente sua basicidade (a razão entre componentes básicos e ácidos), pode ser precisamente controlada adicionando fundentes como o calcário durante a produção.

Este sínter "autofundente" melhora a eficiência do alto-forno, promovendo uma melhor formação de escória e reduzindo a quantidade de coque bruto necessária.

O Processo de Pelotização: Precisão de Alto Grau

A pelotização é um processo mais refinado, tipicamente realizado no local da mineração, focado na melhoria da qualidade do concentrado de minério de ferro.

Como as Pelotas são Feitas

Minério de ferro de alto teor é moído em um pó extremamente fino, misturado com um ligante (como argila bentonita) e enrolado em pequenas esferas uniformes em grandes tambores rotativos.

Essas "bolas verdes" são então queimadas em temperaturas muito altas (cerca de 1300°C) em um forno. Esse processo endurece as pelotas, conferindo-lhes excelente resistência mecânica para manuseio e transporte.

Principais Características das Pelotas

As pelotas são uniformes, esféricas e possuem alto teor de ferro. Seu tamanho e forma consistentes proporcionam uma carga altamente previsível e permeável no alto-forno, levando a uma operação muito estável e eficiente.

Sua alta resistência também significa que produzem muito pouco pó durante o transporte e manuseio, uma vantagem logística significativa.

Compreendendo as Compensações

Nenhum processo é universalmente superior; a escolha certa depende da economia, logística e estratégia operacional.

Flexibilidade da Matéria-Prima

O sínter é o claro vencedor aqui. Sua principal vantagem econômica é a capacidade de usar uma ampla variedade de finos de minério de ferro de menor custo e menor teor. Crucialmente, é também uma maneira eficaz de reciclar produtos residuais contendo ferro gerados dentro da usina siderúrgica.

As pelotas exigem concentrados de minério de ferro de maior teor para serem eficazes. O processo é menos tolerante a impurezas.

Produção e Logística

As usinas de sinterização são construídas no local da siderúrgica. Isso requer um investimento de capital significativo e uma grande área física. Elas também são uma importante fonte de emissões no local (poeira, SOx, NOx) que exigem extensos controles ambientais.

As pelotas são produzidas na mina e são uma commodity comercializada globalmente. Sua resistência e forma uniforme as tornam ideais para transporte de longa distância por mar ou ferrovia com degradação mínima. Isso permite que as siderúrgicas obtenham minério de alta qualidade de qualquer lugar do mundo sem investir em sua própria instalação de aglomeração.

Desempenho do Alto-Forno

As pelotas geralmente proporcionam permeabilidade superior devido à sua forma uniforme e esférica. Isso leva a um fluxo de gás mais suave, menor consumo de combustível e maior produtividade.

O sínter, embora menos uniforme, pode ser personalizado para as necessidades específicas de um forno. A inclusão de fundentes para criar sínter autofundente oferece vantagens metalúrgicas significativas que podem melhorar a eficiência do próprio processo de fusão.

Fazendo a Escolha Certa para Sua Operação

A decisão de usar sínter, pelotas ou uma mistura de ambos é um elemento central da filosofia operacional de uma usina siderúrgica.

- Se seu foco principal é a eficiência de custos e a reciclagem: O sínter é frequentemente a escolha preferida, pois permite o uso de finos de minério de ferro mais baratos e materiais residuais da própria usina.

- Se seu foco principal é a estabilidade do forno e alta produtividade: As pelotas são ideais devido ao seu tamanho uniforme, alto teor de ferro e excelente resistência mecânica, que garantem uma operação previsível e eficiente do forno.

- Se sua operação carece de espaço ou enfrenta limites ambientais rigorosos no local: A obtenção de pelotas de alta qualidade de fornecedores externos é uma estratégia mais viável do que construir e operar uma usina de sinterização.

Em última análise, compreender as propriedades distintas do sínter e das pelotas é a chave para otimizar toda a cadeia de valor da produção de ferro, desde a mina até o alto-forno.

Tabela Resumo:

| Característica | Sínter | Pelotas |

|---|---|---|

| Local de Produção | Usina Siderúrgica | Local da Mina |

| Forma e Uniformidade | Irregular, tipo clínquer | Bolas uniformes, esféricas |

| Flexibilidade da Matéria-Prima | Alta (pode usar finos e resíduos da usina) | Baixa (requer concentrado de alto teor) |

| Principal Vantagem | Personalização no local, reciclagem | Alta resistência, excelente para transporte |

| Papel no Alto-Forno | Basicidade personalizável, autofundente | Permeabilidade superior, operação estável |

Otimize Seu Processo de Fabricação de Ferro com KINTEK

Escolher o aglomerado certo — sínter ou pelotas — é crucial para maximizar a eficiência e a lucratividade do seu alto-forno. A decisão impacta tudo, desde os custos de matéria-prima e logística até a estabilidade do forno e a conformidade ambiental.

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade para ajudá-lo a analisar e otimizar seus processos de aglomeração. Seja você desenvolvendo misturas de sínter ou testando a resistência de pelotas, nossas ferramentas confiáveis fornecem os dados precisos de que você precisa para tomar decisões informadas.

Pronto para aprimorar sua operação? Entre em contato com nossos especialistas hoje mesmo para discutir como as soluções da KINTEK podem apoiar suas necessidades específicas de laboratório e produção.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Prensa Hidráulica de Laboratório Prensa de Pastilhas para Bateria de Botão

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- prensa de pastilhas de Kbr 2t

As pessoas também perguntam

- Onde é usado o forno a vácuo? Essencial para manufatura aeroespacial, médica e de alta tecnologia

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados

- Por que a sinterização é mais fácil na presença de uma fase líquida? Desbloqueie a Densificação Mais Rápida e em Baixa Temperatura

- A sinterização usa difusão? O Mecanismo Atômico para Construir Materiais Mais Fortes

- Quais são os fatores que influenciam a retração durante a sinterização? Controle as Alterações Dimensionais para Peças de Precisão