Em sua essência, a Deposição Química de Vapor Metalorgânico (MOCVD) é um subconjunto altamente especializado da família mais ampla de Deposição Química de Vapor (CVD). A principal diferença reside nos precursores químicos utilizados: a MOCVD utiliza compostos metalorgânicos complexos, enquanto os processos gerais de CVD podem usar uma variedade maior de produtos químicos inorgânicos, muitas vezes mais simples. Essa escolha fundamental do precursor dita as condições do processo, a qualidade do filme e a aplicação final da técnica.

Embora ambos os processos depositem filmes finos átomo por átomo a partir de uma fase gasosa, a distinção principal é entre precisão e versatilidade. A MOCVD é a ferramenta para criar estruturas cristalinas complexas e de alta pureza com controle excepcional, enquanto a categoria mais ampla de CVD oferece um cavalo de batalha mais escalável e econômico para uma gama mais ampla de materiais.

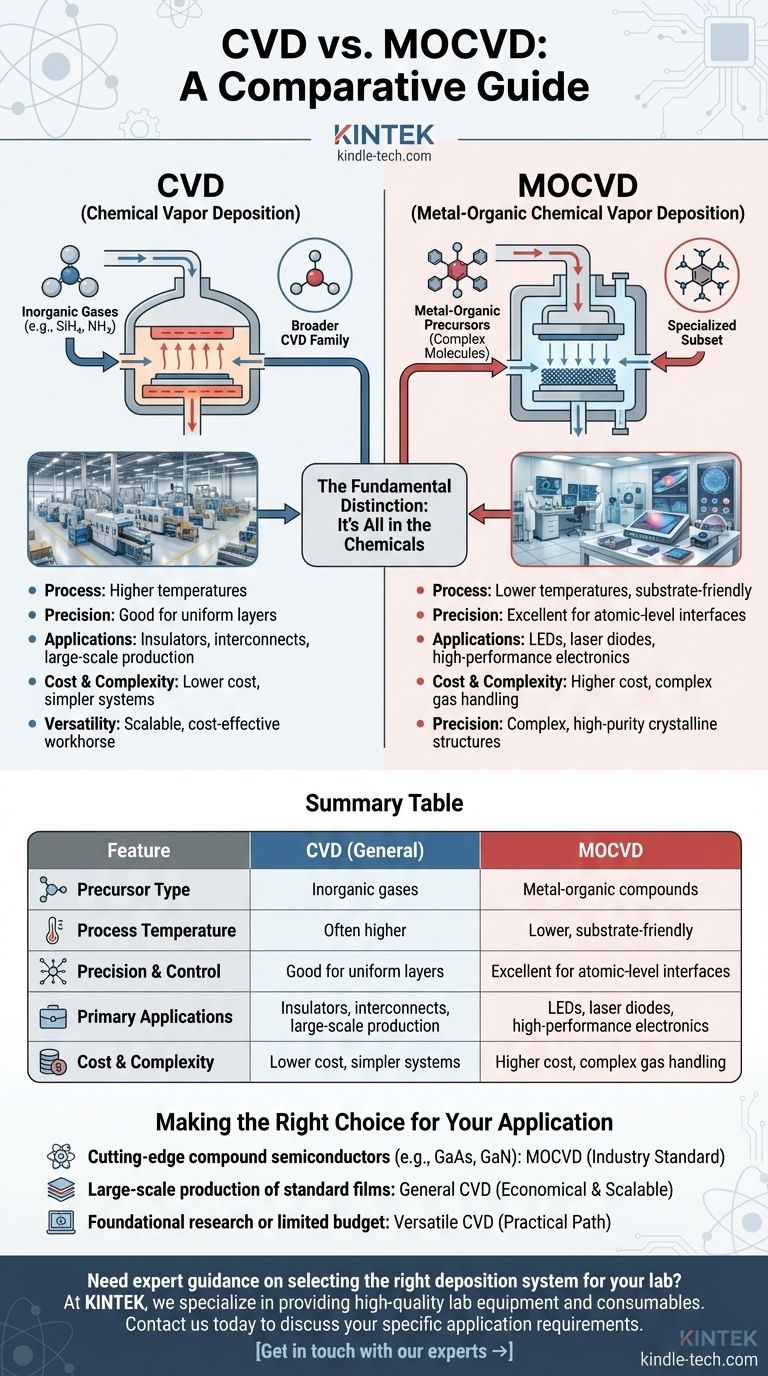

A Distinção Fundamental: Está Tudo nos Produtos Químicos

O "CV" em ambos os nomes significa "Vapor Químico", que se refere aos produtos químicos precursores gasosos que transportam os átomos desejados para a superfície de um substrato. A escolha desse precursor é a diferença definidora entre MOCVD e outros métodos de CVD.

O que é um Precursor?

Um precursor é uma molécula que contém o elemento que você deseja depositar, mas em uma forma volátil que pode ser transportada como gás ou vapor. Quando esse vapor atinge o substrato quente, a molécula se decompõe, deixando o elemento desejado para trás como um filme fino.

Uso de Metalorgânicos na MOCVD

A MOCVD usa precursores metalorgânicos, que são moléculas complexas onde um átomo de metal está ligado a ligantes orgânicos (à base de carbono).

Esses produtos químicos sofisticados são frequentemente líquidos ou sólidos que podem ser vaporizados em baixas temperaturas. Isso permite que todo o processo de deposição ocorra em uma temperatura mais baixa em comparação com muitas outras técnicas de CVD.

Ampla Gama de Precursores na CVD Geral

A categoria geral de CVD engloba inúmeras técnicas que podem usar uma gama mais ampla de precursores, mais comumente gases inorgânicos simples.

Por exemplo, a deposição de nitreto de silício pode usar silano (SiH₄) e gás amônia (NH₃). Esses processos são frequentemente mais simples e utilizam produtos químicos mais prontamente disponíveis e menos caros.

Como os Precursores Ditamm o Processo e o Desempenho

A diferença nos materiais químicos de partida leva a divergências significativas na capacidade do processo, na precisão e na qualidade do filme final.

A Vantagem de Temperaturas Mais Baixas na MOCVD

Como os precursores metalorgânicos se decompõem em temperaturas relativamente baixas, a MOCVD é ideal para depositar filmes em substratos que não podem suportar altas temperaturas. Esta é uma vantagem crítica para a fabricação de dispositivos semicondutores complexos e multicamadas.

Precisão e Qualidade de Filme Inigualáveis

A MOCVD oferece um grau excepcionalmente alto de controle. Permite o crescimento de filmes monocristalinos de alta pureza e a criação de interfaces abruptas — transições perfeitamente nítidas entre diferentes camadas de material — o que é essencial para eletrônicos de alto desempenho e optoeletrônicos como LEDs e diodos laser.

Este processo também permite um controle preciso de dopantes, permitindo que os engenheiros introduzam meticulosamente impurezas para ajustar as propriedades elétricas de um material.

A Versatilidade e Escalabilidade da CVD Geral

Embora menos precisas que a MOCVD, várias técnicas de CVD são a espinha dorsal da indústria de semicondutores por uma razão. Elas são altamente confiáveis, bem compreendidas e podem ser escaladas para produção industrial massiva de filmes mais simples e uniformes, como dióxido de silício (isolantes) ou tungstênio (interconexões).

Compreendendo as Trocas: Custo vs. Capacidade

A escolha entre MOCVD e outro processo de CVD é uma troca clássica de engenharia entre os requisitos de desempenho e a realidade econômica. Não existe uma técnica "melhor" única; existe apenas a ferramenta certa para o trabalho.

O Custo e a Complexidade Mais Elevados da MOCVD

Os sistemas de MOCVD são complexos e caros. Os próprios precursores metalorgânicos são caros para sintetizar e purificar, e os reatores exigem sistemas sofisticados de manuseio de gás e segurança, tornando-a uma tecnologia de alto investimento.

A Simplicidade e a Custo-Efetividade da CVD

Muitos sistemas de CVD gerais são significativamente mais baratos e mais simples de operar e manter. Para aplicações onde a perfeição em nível atômico não é necessária, eles fornecem um excelente equilíbrio de qualidade, rendimento e custo, tornando-os práticos para produção em larga escala e laboratórios de pesquisa com orçamento limitado.

A Aplicação Determina a Escolha

Um laboratório universitário pode usar um sistema de CVD simples e de baixo custo para pesquisa fundamental em ciência dos materiais. Uma fábrica de chips de memória de alto volume usará sistemas de CVD altamente otimizados e em larga escala. Uma empresa que fabrica diodos laser de ponta ou transistores de alta frequência investirá em MOCVD por sua precisão inigualável.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelos requisitos específicos do filme que você precisa criar e do dispositivo que pretende construir.

- Se o seu foco principal é em semicondutores compostos de ponta (por exemplo, GaAs, GaN, InP para LEDs, lasers ou transistores de alta potência): A MOCVD é o padrão da indústria devido à sua precisão e capacidade de crescer filmes cristalinos de alta qualidade.

- Se o seu foco principal é na produção em larga escala de filmes padrão (por exemplo, dióxido de silício, nitreto de silício, polissilício ou tungstênio): Uma forma específica e otimizada de CVD geral (como LPCVD ou PECVD) é quase sempre a escolha mais econômica e escalável.

- Se o seu foco principal é em pesquisa fundamental ou aplicações com orçamento limitado: Um sistema de CVD versátil e mais simples geralmente oferece o caminho mais prático, evitando o alto custo e a complexidade da MOCVD.

Em última análise, compreender essa distinção permite que você selecione a técnica de deposição que se alinha perfeitamente com seus objetivos técnicos e restrições econômicas.

Tabela Resumo:

| Característica | CVD (Geral) | MOCVD |

|---|---|---|

| Tipo de Precursor | Gases inorgânicos (ex: SiH₄, NH₃) | Compostos metalorgânicos |

| Temperatura do Processo | Frequentemente mais alta | Mais baixa, amigável ao substrato |

| Precisão e Controle | Bom para camadas uniformes | Excelente para interfaces em nível atômico |

| Aplicações Primárias | Isolantes, interconexões, produção em larga escala | LEDs, diodos laser, eletrônicos de alto desempenho |

| Custo e Complexidade | Custo mais baixo, sistemas mais simples | Custo mais alto, manuseio de gás complexo |

Precisa de orientação especializada na seleção do sistema de deposição certo para o seu laboratório?

Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade, adaptados às suas necessidades de pesquisa e produção. Quer esteja a trabalhar na produção de semicondutores em larga escala ou em optoeletrónica de ponta, a nossa equipa pode ajudá-lo a escolher entre sistemas CVD versáteis ou reatores MOCVD de precisão para otimizar os seus processos de filmes finos.

Contacte-nos hoje para discutir os seus requisitos de aplicação específicos e descubra como as nossas soluções podem melhorar as capacidades do seu laboratório.

Entre em contato com nossos especialistas →

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia