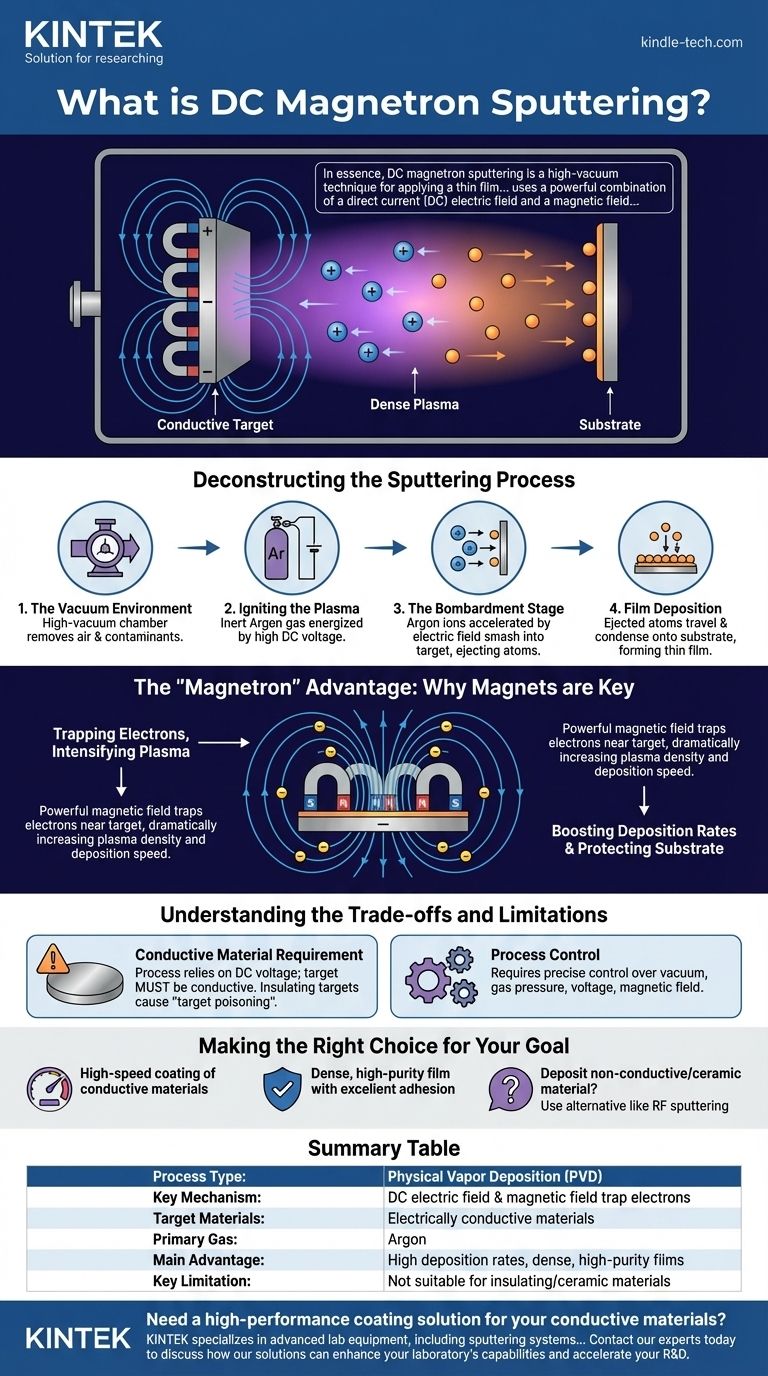

Em essência, a pulverização catódica por magnetron DC é uma técnica de alto vácuo para aplicar um filme fino de material em uma superfície. Ela usa uma poderosa combinação de um campo elétrico de corrente contínua (DC) e um campo magnético para criar um plasma de gás concentrado. Este plasma bombardeia um material de origem, conhecido como "alvo", desalojando átomos que então viajam e se depositam em um substrato, formando um revestimento uniforme e de alta qualidade.

O principal desafio em qualquer processo de pulverização catódica é gerar íons suficientes para revestir uma superfície de forma eficiente. A pulverização catódica por magnetron DC resolve isso usando um campo magnético especialmente configurado para prender elétrons perto do alvo, criando um plasma denso e supercarregado que aumenta drasticamente a velocidade e a eficiência da deposição.

Desconstruindo o Processo de Pulverização Catódica

Para entender como funciona a pulverização catódica por magnetron DC, é melhor dividi-la em suas etapas fundamentais. Cada etapa desempenha um papel crítico na qualidade final do filme fino.

O Ambiente de Vácuo

Todo o processo deve ocorrer dentro de uma câmara de alto vácuo. A remoção de ar e outros contaminantes é essencial para garantir a pureza do filme final e permitir que os átomos pulverizados viajem sem impedimentos do alvo para o substrato.

Ignição do Plasma

Um gás inerte de baixa pressão (mais comumente argônio) é introduzido na câmara. Uma alta voltagem DC é então aplicada, criando um forte campo elétrico entre dois eletrodos: o catodo (o material alvo, que é carregado negativamente) e o anodo.

Essa voltagem energiza o gás argônio, arrancando elétrons dos átomos de argônio. Isso cria uma mistura de íons de argônio carregados positivamente e elétrons livres, formando um plasma visível frequentemente chamado de "descarga luminescente".

A Etapa de Bombardeio

Os íons de argônio carregados positivamente são poderosamente acelerados pelo campo elétrico e colidem com a superfície do alvo carregada negativamente. Essa colisão de alta energia tem um impacto físico, muito parecido com um jateamento de areia, que ejeta ou "pulveriza" átomos individuais do material alvo.

Deposição do Filme

Esses átomos recém-liberados do alvo viajam através da câmara de vácuo. Eles eventualmente atingem a superfície do objeto que está sendo revestido (o substrato), onde se condensam e se acumulam, camada por camada, para formar um filme fino e sólido.

A Vantagem "Magnetron": Por Que os Ímãs São Essenciais

A pulverização catódica padrão funciona, mas pode ser lenta e ineficiente. A adição de um campo magnético — a parte "magnetron" — revoluciona o processo.

Aprisionando Elétrons, Intensificando o Plasma

Um poderoso campo magnético é colocado atrás do alvo. Este campo atua como uma cerca magnética, confinando os elétrons leves e carregados negativamente a um caminho cíclico muito próximo à superfície do alvo.

Sem este campo magnético, os elétrons voariam rapidamente para o anodo. Ao aprisioná-los, o magnetron aumenta drasticamente a probabilidade de que esses elétrons colidam e ionizem mais átomos neutros de argônio.

Aumentando as Taxas de Deposição

Essa ionização aprimorada cria um plasma muito mais denso e intenso, concentrado diretamente na frente do alvo. Com mais íons de argônio disponíveis para bombardear o alvo, a taxa de pulverização catódica aumenta significativamente, levando a uma deposição de filme muito mais rápida.

Protegendo o Substrato

A armadilha magnética também impede que elétrons de alta energia bombardeiem o substrato. Isso reduz a carga térmica e o dano potencial, tornando o processo adequado para materiais mais sensíveis, como plásticos.

Compreendendo as Vantagens e Limitações

Embora poderosa, a pulverização catódica por magnetron DC não é uma solução universal. Seu mecanismo primário impõe uma limitação crítica.

O Requisito de Material Condutor

Como o processo depende de uma voltagem DC, o próprio material alvo deve ser eletricamente condutor. Uma carga negativa deve ser mantida no alvo para atrair os íons de argônio positivos.

Se você tentar usar um alvo isolante ou cerâmico, a carga positiva dos íons de argônio se acumularia rapidamente em sua superfície. Esse acúmulo, conhecido como "envenenamento do alvo", neutraliza efetivamente o viés negativo e desliga o processo de pulverização catódica.

Controle do Processo

A obtenção de um filme de alta qualidade e repetível requer controle preciso sobre múltiplas variáveis. Fatores como nível de vácuo, pressão do gás, voltagem e a força e forma do campo magnético interagem e devem ser cuidadosamente gerenciados.

Fazendo a Escolha Certa para o Seu Objetivo

Com base em sua mecânica, a pulverização catódica por magnetron DC é a escolha ideal para aplicações específicas.

- Se seu foco principal é o revestimento de alta velocidade de materiais condutores: A pulverização catódica por magnetron DC é um dos métodos industriais mais eficientes e amplamente utilizados para depositar metais, ligas e óxidos condutores transparentes.

- Se seu objetivo é um filme denso e de alta pureza com excelente adesão: A natureza energética dos átomos pulverizados cria revestimentos funcionais de qualidade excepcionalmente alta que se ligam bem ao substrato.

- Se você precisa depositar um material não condutor ou cerâmico: Você deve usar uma alternativa, como a pulverização catódica por RF (Radiofrequência), que é especificamente projetada para trabalhar com alvos isolantes.

Ao aproveitar um campo magnético para supercarregar um plasma, a pulverização catódica por magnetron DC oferece um método rápido, confiável e de alta qualidade para deposição avançada de filmes finos.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Mecanismo Chave | Campo elétrico DC e campo magnético aprisionam elétrons |

| Materiais Alvo | Materiais eletricamente condutores (metais, ligas) |

| Gás Primário | Argônio |

| Principal Vantagem | Altas taxas de deposição e filmes densos e de alta pureza |

| Principal Limitação | Não adequado para materiais isolantes/cerâmicos |

Precisa de uma solução de revestimento de alto desempenho para seus materiais condutores?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de pulverização catódica, para atender às suas necessidades precisas de deposição de filmes finos. Nossa experiência garante que você obtenha a tecnologia certa para revestimentos de alta velocidade e alta qualidade com excelente adesão.

Entre em contato com nossos especialistas hoje através de nosso formulário para discutir como nossas soluções podem aprimorar as capacidades de seu laboratório e acelerar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados