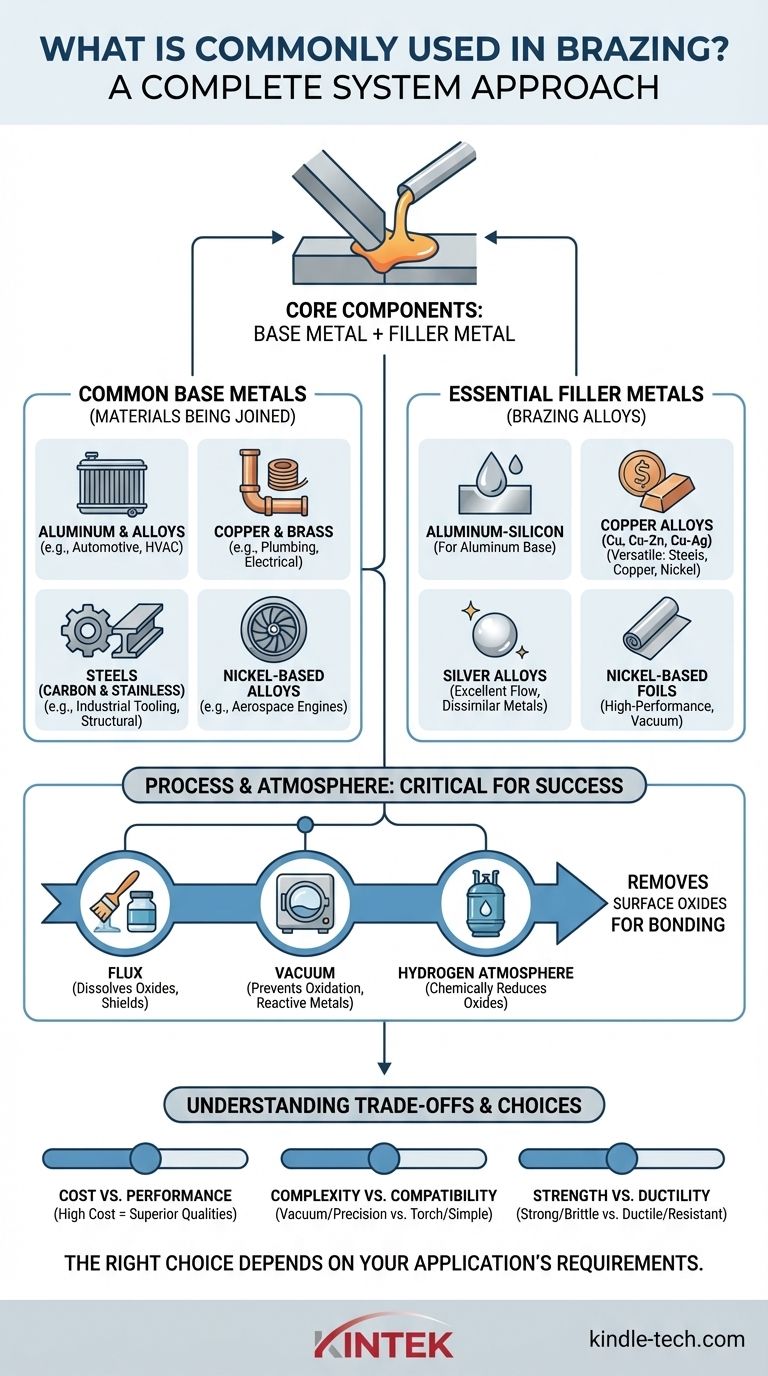

Em sua essência, a brasagem usa dois componentes principais: um metal base, que é o material a ser unido, e um metal de adição, que derrete para criar a ligação. Os metais base mais comuns incluem aço, cobre e ligas de alumínio, enquanto os metais de adição são tipicamente ligas à base de alumínio-silício, cobre ou prata.

A chave para entender a brasagem é vê-la como um sistema completo. A escolha do metal base, do metal de adição e do processo de brasagem estão todos interligados, impulsionados pelos requisitos da aplicação final de resistência, resistência à corrosão e custo.

Compreendendo os Componentes Centrais da Brasagem

A brasagem cria juntas fortes e permanentes entre duas ou mais peças de metal sem derreter as próprias peças. Isso é conseguido aquecendo-se o conjunto e derretendo um metal de adição que flui para o espaço entre eles por ação capilar.

Metais Base Comuns

O metal base é o material que você está tentando unir. Embora uma vasta gama de materiais possa ser brasada, alguns dominam as aplicações industriais.

- Alumínio e suas Ligas: Estes são extremamente comuns, especialmente em automotivo e HVAC para componentes como radiadores e trocadores de calor, devido ao seu baixo peso e excelente condutividade térmica.

- Cobre e Latão: Valorizados por sua alta condutividade e resistência à corrosão, estes são pilares nas indústrias de encanamento, elétrica e HVAC.

- Aços (Carbono e Inoxidável): Usados por sua resistência e versatilidade, os aços são brasados para tudo, desde ferramentas industriais até componentes estruturais. O aço inoxidável é frequentemente escolhido por sua resistência superior à corrosão.

- Ligas à Base de Níquel (ex: Inconel): Escolhidas para aplicações de alta temperatura e alta tensão, como em motores aeroespaciais, onde o desempenho é crítico.

Metais de Adição Essenciais (Ligas de Brasagem)

O metal de adição é o elo fundamental do processo de brasagem. Ele deve ter um ponto de fusão abaixo do dos metais base e a capacidade de "molhar", ou fluir sobre, as superfícies a serem unidas.

- Alumínio-Silício (Al-Si): O metal de adição padrão para brasagem de metais base de alumínio.

- Cobre, Cobre-Zinco (Latão) e Cobre-Prata: Uma família versátil e amplamente utilizada de metais de adição para unir aços, cobre e ligas de níquel.

- Ligas de Prata: Estes metais de adição oferecem excelentes características de fluxo e criam juntas fortes e dúcteis. São frequentemente usados para unir metais dissimilares.

- Folhas à Base de Níquel: Frequentemente usadas na brasagem a vácuo para aplicações de alto desempenho, estas podem incluir elementos como boro, silício e fósforo para controlar as características de fusão.

O Papel Crítico do Processo e da Atmosfera

Você não pode selecionar um metal base e um metal de adição isoladamente. O método de brasagem influencia diretamente quais materiais são compatíveis e como a junta é formada com sucesso.

O Problema: Óxidos de Superfície

Virtualmente todos os metais formam uma camada fina e dura de óxido em sua superfície quando expostos ao ar (como ferrugem no aço ou a camada opaca no alumínio). Esta camada de óxido impede que o metal de adição se ligue ao metal base. Uma brasagem bem-sucedida depende inteiramente de sua remoção.

Solução 1: Fundente (Flux)

Para muitos processos comuns, como brasagem com maçarico ou em forno ao ar, utiliza-se um fundente (flux). O fundente é um composto químico aplicado na área da junta que derrete antes do metal de adição, dissolvendo os óxidos e protegendo a superfície contra a reoxidação. A brasagem com atmosfera gasosa frequentemente depende do fundente para quebrar a camada de óxido em materiais como o alumínio.

Solução 2: Atmosfera e Química da Liga

Em processos mais avançados, o próprio ambiente remove os óxidos.

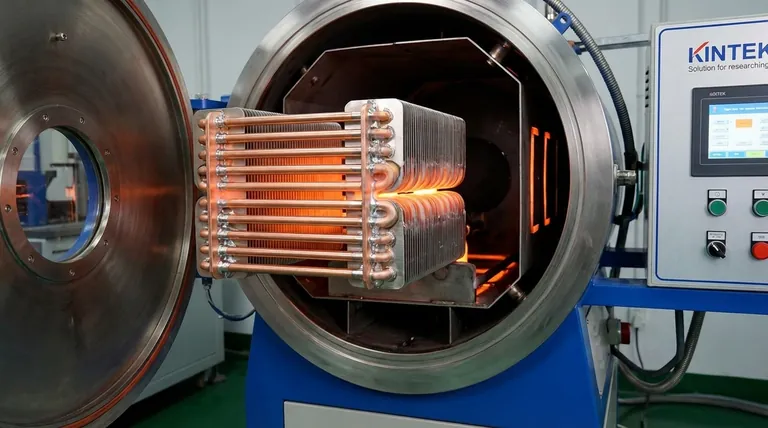

- Brasagem a Vácuo: Ao remover quase todo o ar de um forno, a oxidação é evitada. Para metais reativos como o alumínio, metais de adição específicos (ex: série

4104) contêm magnésio, que vaporiza na temperatura de brasagem e decompõe agressivamente a resistente camada de óxido de alumínio. - Brasagem em Atmosfera de Hidrogênio: Uma atmosfera de hidrogênio puro pode quimicamente "reduzir" (remover) os óxidos em materiais como cobre e aço, criando uma superfície ultralimpa para a ligação do metal de adição. No entanto, este processo não pode ser usado para metais reativos como o titânio, que formam hidretos e ficam quebradiços.

Compreendendo os Compromissos

A escolha dos seus materiais de brasagem envolve equilibrar prioridades concorrentes. Não existe um material "melhor" único, apenas o mais apropriado para o trabalho.

Custo vs. Desempenho

Metais de adição de alto desempenho contendo prata ou ouro oferecem qualidades de junta superiores, mas têm um custo significativo. Da mesma forma, metais base como ligas de níquel ou titânio são muito mais caros que aço carbono ou alumínio.

Complexidade do Processo vs. Compatibilidade do Material

A brasagem a vácuo permite a união de conjuntos complexos e metais reativos como o titânio com precisão excepcional. No entanto, o equipamento e o tempo de processamento são caros. Métodos mais simples, como a brasagem com maçarico, são mais baratos, mas não são adequados para peças sensíveis ou complexas.

Resistência da Junta vs. Ductilidade

As propriedades finais da junta brasada dependem da interação entre o metal de adição e o metal base. Alguns metais de adição criam juntas excepcionalmente fortes, mas podem ser frágeis, enquanto outros fornecem mais ductilidade e resistência à fadiga. Esta escolha é crítica em peças que sofrem vibração ou ciclos térmicos.

Fazendo a Escolha Certa para Sua Aplicação

Sua seleção de material deve ser sempre guiada pelo propósito pretendido do produto final.

- Se seu foco principal for união de propósito geral e econômica: Use metais base comuns como aço carbono ou cobre com um metal de adição padrão à base de cobre-zinco ou prata.

- Se seu foco principal for componentes leves para transferência de calor: Metais base de alumínio unidos com uma liga de alumínio-silício usando brasagem em atmosfera controlada ou a vácuo é o padrão da indústria.

- Se seu foco principal for resistência máxima e desempenho em ambientes extremos: Ligas à base de níquel, aços inoxidáveis ou titânio brasados em um forno a vácuo de alta pureza fornecerão a integridade e a limpeza da junta necessárias.

Em última análise, a brasagem bem-sucedida é alcançada projetando um sistema compatível de metal base, metal de adição e processo adaptado ao seu objetivo específico.

Tabela Resumo:

| Componente | Exemplos Comuns | Características Principais |

|---|---|---|

| Metais Base | Ligas de Alumínio, Cobre, Aço, Ligas de Níquel | Resistência, condutividade, resistência à corrosão, desempenho em altas temperaturas |

| Metais de Adição | Alumínio-Silício, Ligas de Cobre, Ligas de Prata, Folhas à Base de Níquel | Ponto de fusão abaixo do metal base, flui por ação capilar |

| Processo/Atmosfera | Fundente (Flux), Vácuo, Atmosfera de Hidrogênio | Remove óxidos para permitir a ligação do metal de adição |

Pronto para obter juntas brasadas fortes e confiáveis para suas necessidades de laboratório ou fabricação? O equipamento certo é fundamental para o sucesso. A KINTEK é especializada em fornos de laboratório de alto desempenho, incluindo sistemas de brasagem a vácuo e com atmosfera controlada, projetados para controle preciso de temperatura e resultados sem óxidos. Se você está trabalhando com trocadores de calor de alumínio, componentes elétricos de cobre ou ligas de níquel de alta resistência, nossa experiência garante que seu processo de brasagem seja otimizado para qualidade e eficiência. Entre em contato com nossos especialistas em brasagem hoje mesmo para discutir sua aplicação específica e como o equipamento da KINTEK pode aprimorar seus resultados.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Metais dissimilares podem ser brasados ou soldados por brasagem? Um Guia para Juntas Fortes e Confiáveis

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- Quais são os diferentes tipos de soldagem por brasagem? Um guia para escolher a fonte de calor certa