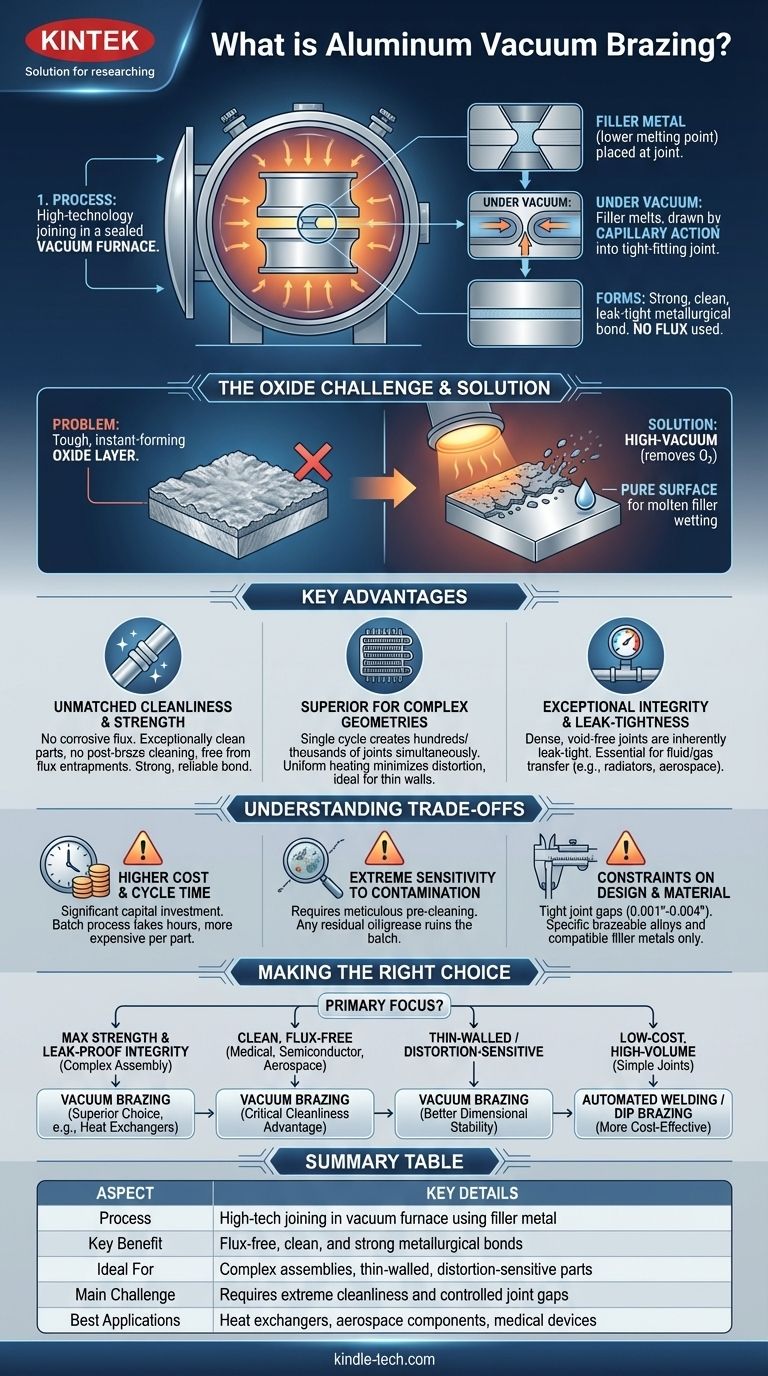

Em sua essência, a brasagem a vácuo de alumínio é um processo de união de alta tecnologia usado para criar uma ligação forte e permanente entre peças de alumínio dentro de um forno a vácuo. O processo envolve o aquecimento dos componentes com um metal de adição que possui um ponto de fusão mais baixo do que o próprio alumínio. Sob vácuo, este metal de adição derrete e é atraído para as juntas justas por ação capilar, formando uma conexão excepcionalmente limpa, estanque e metalurgicamente sólida, sem o uso de fluxo químico.

A união do alumínio apresenta um desafio significativo devido à sua camada de óxido resistente e de formação instantânea. A brasagem a vácuo de alumínio supera isso não com produtos químicos corrosivos, mas usando um ambiente de alto vácuo para remover o oxigênio, possibilitando uma ligação metalúrgica imaculada para montagens complexas e de alto desempenho.

Como a Brasagem a Vácuo Supera o Desafio do Alumínio?

Para entender o valor deste processo, você deve primeiro entender o problema fundamental que ele resolve. Os princípios são diretos, mas têm implicações profundas na qualidade do componente e na liberdade de projeto.

O Papel Crítico do Vácuo

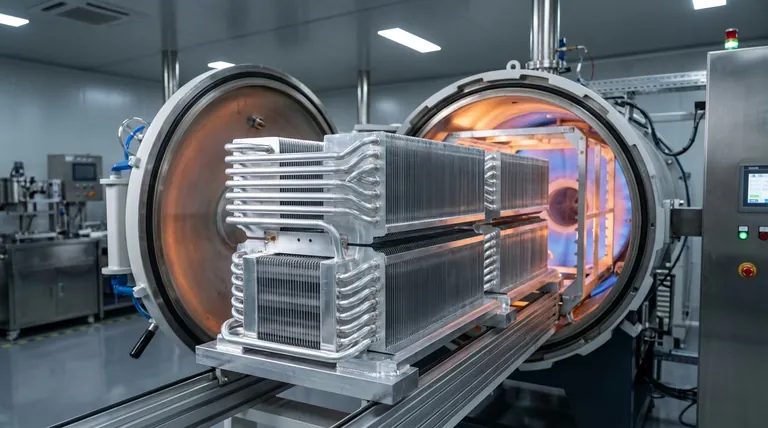

Todo o processo ocorre em uma câmara selada onde a pressão é reduzida a um vácuo quase perfeito (tipicamente 10⁻⁵ Torr ou inferior). Este ambiente não é apenas um recipiente; é uma parte ativa do processo.

Ao remover praticamente todo o oxigênio, o vácuo impede que as peças de alumínio se oxidem à medida que são aquecidas. Esta é a chave para o motivo pelo qual o processo é "livre de fluxo".

Desfazendo a Camada de Óxido

Mesmo com vácuo, as peças de alumínio entram no forno com uma camada pré-existente e tenaz de óxido de alumínio. A combinação de calor elevado e o ambiente de vácuo, muitas vezes auxiliada por pequenas quantidades de magnésio na liga de adição atuando como um "sequestrador" de oxigênio, faz com que essa camada de óxido se desfaça e se dissipe.

Isso revela uma superfície de alumínio pura e imaculada, permitindo que o metal de adição fundido "molhe" adequadamente o metal base e crie uma ligação forte.

O Metal de Adição e a Ação Capilar

Uma liga de adição de alumínio-silício especializada, muitas vezes na forma de uma folha fina ou pasta, é colocada na borda da junta antes do aquecimento. À medida que o forno atinge a temperatura de brasagem precisa — logo abaixo do ponto de fusão do alumínio base — o metal de adição derrete.

Como as superfícies estão perfeitamente limpas, o metal de adição fundido é naturalmente puxado para os espaços microscópicos entre as peças através de um fenômeno físico chamado ação capilar, preenchendo completamente a junta.

Principais Vantagens Sobre a União Tradicional

A brasagem a vácuo não é um substituto para toda soldagem ou brasagem convencional, mas oferece vantagens distintas para aplicações específicas e exigentes.

Limpeza e Resistência Incomparáveis

Como nenhum fluxo corrosivo é usado, as peças acabadas ficam excepcionalmente limpas e brilhantes, não necessitando de limpeza pós-brasagem. A junta resultante é livre de aprisionamentos de fluxo que podem causar vazios, pontos fracos ou corrosão futura, levando a uma ligação mais forte e confiável.

Superior para Geometrias Complexas e Delicadas

Um único ciclo em um forno a vácuo pode criar centenas ou até milhares de juntas simultaneamente em uma montagem complexa, como um trocador de calor. Isso é impossível com a soldagem, que requer união sequencial, ponto a ponto. O aquecimento uniforme também minimiza a distorção, tornando-o ideal para componentes de parede fina.

Integridade da Junta e Estanqueidade Excepcionais

O processo produz juntas densas e sem vazios que são inerentemente estanques. Isso é inegociável para aplicações que envolvem a transferência de fluidos ou gases, como radiadores, placas de resfriamento para eletrônicos e linhas de combustível aeroespaciais.

Entendendo as Compensações

Nenhum processo é perfeito para todas as situações. A objetividade exige o reconhecimento das limitações da brasagem a vácuo de alumínio.

Maior Custo do Processo e Tempo de Ciclo

Fornos a vácuo representam um investimento de capital significativo, e o processo em si — envolvendo desbaste, aquecimento, brasagem e resfriamento controlado — é um processo em lote que leva várias horas. Isso o torna mais caro por peça do que a maioria das operações de soldagem de alto volume.

Sensibilidade Extrema à Contaminação

O sucesso de uma brasagem sem fluxo depende inteiramente da limpeza dos componentes. Quaisquer óleos residuais, graxas ou outros contaminantes superficiais podem desgaseificar no vácuo, arruinando todo o lote. Isso exige um processo de pré-limpeza meticuloso.

Restrições de Projeto e Material

As juntas devem ser projetadas com folgas apertadas e controladas (tipicamente 0,001" - 0,004") para facilitar a ação capilar adequada. Além disso, apenas graus "brazáveis" específicos de ligas de alumínio podem ser usados, e o metal de adição deve ser compatível com o material base.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o método de união correto requer alinhar as capacidades do processo com seus principais objetivos de projeto e desempenho.

- Se seu foco principal é força máxima e integridade à prova de vazamentos para uma montagem complexa: A brasagem a vácuo de alumínio é a escolha superior, especialmente para peças como trocadores de calor multicanais.

- Se seu foco principal é produzir componentes limpos e livres de fluxo para uso médico, semicondutor ou aeroespacial: A limpeza inerente da brasagem a vácuo é uma vantagem crítica que evita contaminação potencial.

- Se seu foco principal é unir peças de parede fina ou sensíveis à distorção: O aquecimento uniforme e controlado da brasagem a vácuo oferece estabilidade dimensional muito melhor do que a soldagem localizada.

- Se seu foco principal é a produção de baixo custo e alto volume de juntas simples: A soldagem automatizada ou a brasagem por imersão podem ser uma solução mais econômica.

Ao entender seus princípios e compensações, você pode alavancar a brasagem a vácuo de alumínio para alcançar um nível de qualidade e complexidade de projeto inatingível com métodos convencionais.

Tabela Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Processo | União de alta tecnologia em forno a vácuo usando metal de adição |

| Benefício Principal | Ligações metalúrgicas limpas, fortes e livres de fluxo |

| Ideal Para | Montagens complexas, peças de parede fina e sensíveis à distorção |

| Principal Desafio | Requer limpeza extrema e folgas de junta controladas |

| Melhores Aplicações | Trocadores de calor, componentes aeroespaciais, dispositivos médicos |

Pronto para aprimorar a qualidade de seus componentes de alumínio com brasagem a vácuo de precisão?

Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis que suportam processos de união de alto desempenho, como a brasagem a vácuo de alumínio. Nossa experiência ajuda fabricantes nas indústrias aeroespacial, médica e eletrônica a alcançar integridade e limpeza de junta superiores sem contaminação por fluxo.

Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seu processo de brasagem e fornecer as montagens fortes e estanques que suas aplicações exigem.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são os usos do forno a vácuo? Alcance Pureza e Desempenho Incomparáveis de Materiais

- Para que serve um forno a vácuo? Desbloqueie o Tratamento Térmico de Alta Pureza para Materiais Superiores

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- O que é um forno a vácuo? O Guia Definitivo para Processamento Térmico Livre de Contaminação

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre