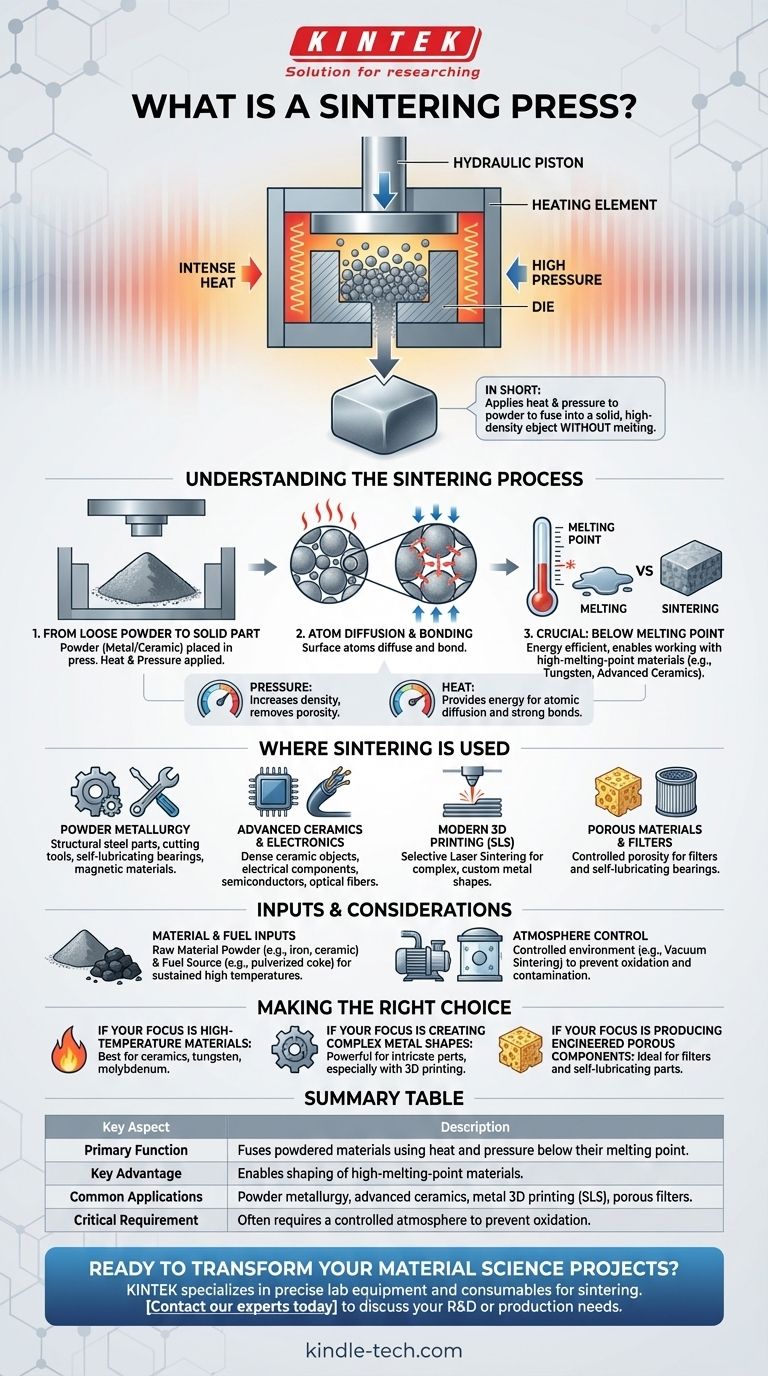

Em resumo, uma prensa de sinterização é uma máquina especializada que aplica calor e pressão intensos a um material em pó. Seu propósito é compactar as partículas soltas e fundi-las em um objeto sólido de alta densidade, sem realmente derreter o material.

A prensa é a ferramenta, mas o conceito central a ser compreendido é o processo que ela permite: a sinterização. Este método de fabricação transforma pós simples em peças fortes e funcionais, tornando possível trabalhar com materiais que possuem pontos de fusão extremamente altos.

Compreendendo o Processo de Sinterização

A sinterização é uma técnica fundamental na ciência dos materiais e na fabricação. A prensa facilita um processo térmico que muda fundamentalmente a natureza da matéria-prima.

Do Pó Solto à Peça Sólida

O processo começa com um material em pó, como metal ou cerâmica. Este pó é colocado na prensa, que então aplica alta pressão para compactá-lo e altas temperaturas para aquecê-lo.

Esta combinação de forças faz com que os átomos nas superfícies das partículas de pó se difundam e se liguem, criando uma peça sólida.

Por Que Não Apenas Derretê-lo?

Crucialmente, a sinterização ocorre a uma temperatura abaixo do ponto de fusão do material. Esta é sua principal vantagem.

Economiza energia significativa e é frequentemente a única maneira prática de formar peças a partir de materiais com pontos de fusão excepcionalmente altos, como tungstênio e muitas cerâmicas avançadas.

O Papel da Temperatura e da Pressão

A prensa de sinterização oferece aos engenheiros controle preciso sobre essas duas variáveis-chave.

A pressão espreme os espaços porosos entre as partículas, aumentando a densidade do material. O calor fornece a energia necessária para a difusão atômica, que cria as fortes ligações que dão à peça final sua integridade estrutural.

Onde a Sinterização é Usada

Devido às suas vantagens únicas, a sinterização é um processo crítico em uma ampla gama de indústrias para a criação de componentes de alto desempenho.

Metalurgia do Pó

Esta é a ciência de criar peças metálicas a partir de pós. A sinterização é usada para produzir desde peças estruturais de aço e ferramentas de corte até rolamentos autolubrificantes e materiais magnéticos potentes.

Cerâmicas Avançadas e Eletrônicos

A sinterização é o método tradicional para criar objetos cerâmicos densos e duros. Também é usada para produzir componentes elétricos, semicondutores e até mesmo fibras ópticas, onde a pureza do material e as propriedades precisas são essenciais.

Impressão 3D Moderna

O processo é um pilar da impressão 3D de metal. Técnicas como a sinterização seletiva a laser (SLS) usam um laser para sinterizar camadas de pó metálico, construindo formas metálicas complexas e personalizadas com notável consistência e controle.

Materiais Porosos e Filtros

Ao controlar cuidadosamente o processo de sinterização, é possível criar materiais com um nível específico de porosidade. Isso é usado para fabricar filtros especializados ou rolamentos autolubrificantes que retêm óleo dentro de sua estrutura porosa.

Compreendendo as Trocas e Requisitos

Embora poderoso, o processo de sinterização não é uma solução universal. Ele possui entradas e considerações específicas que devem ser gerenciadas para resultados bem-sucedidos.

Entradas de Material e Combustível

O processo requer dois componentes essenciais: o pó de matéria-prima (como minério de ferro ou manganês) e uma fonte de combustível. O combustível, frequentemente um sólido como coque pulverizado, é necessário para gerar as altas temperaturas sustentadas exigidas para a difusão.

Importância do Controle da Atmosfera

Para muitos materiais de alto desempenho, o processo de sinterização deve ocorrer em um ambiente controlado.

Uma prensa de sinterização a vácuo, por exemplo, remove gases atmosféricos como o oxigênio antes do aquecimento. Isso evita a oxidação e a contaminação, garantindo que o produto final tenha as propriedades químicas e físicas desejadas.

Fazendo a Escolha Certa para o Seu Objetivo

A sinterização é escolhida quando seus benefícios específicos se alinham com os objetivos do produto final. Compreender sua prioridade esclarecerá se é a abordagem de fabricação correta.

- Se o seu foco principal são materiais de alta temperatura: A sinterização é frequentemente o melhor ou único método viável para moldar materiais como cerâmicas, tungstênio ou molibdênio.

- Se o seu foco principal é criar formas metálicas complexas: A sinterização, particularmente quando usada na impressão 3D, oferece uma maneira poderosa de fabricar peças intrincadas sem usinagem cara.

- Se o seu foco principal é produzir componentes porosos projetados: O processo oferece controle preciso sobre a densidade, tornando-o ideal para a fabricação de filtros e peças autolubrificantes.

Em última análise, a sinterização é uma tecnologia transformadora que permite aos engenheiros construir componentes robustos e de alto desempenho a partir dos materiais de partida mais simples.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Função Primária | Funde materiais em pó usando calor e pressão abaixo do seu ponto de fusão. |

| Vantagem Chave | Permite a moldagem de materiais com alto ponto de fusão, como tungstênio e cerâmicas. |

| Aplicações Comuns | Peças de metalurgia do pó, cerâmicas avançadas, impressão 3D de metal (SLS) e filtros porosos. |

| Requisito Crítico | Frequentemente requer uma atmosfera controlada (por exemplo, vácuo) para prevenir a oxidação. |

Pronto para transformar seus projetos de ciência dos materiais?

Uma prensa de sinterização é essencial para criar peças de alta densidade e complexas a partir de pós metálicos ou cerâmicos. A KINTEK é especializada em fornecer o equipamento de laboratório preciso e os consumíveis de que você precisa para dominar o processo de sinterização, seja para P&D ou produção.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções de sinterização podem trazer força, eficiência e inovação ao seu laboratório.

Guia Visual

Produtos relacionados

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual é a temperatura da prensagem isostática a quente? Obtenha Densidade Total para Componentes Críticos

- Qual é o processo de material HIP? Alcançar Densidade e Confiabilidade Quase Perfeitas

- O que é o tratamento HIP para metais? Elimine Defeitos Internos para um Desempenho Superior da Peça

- O que o processo HIP faz? Eliminar a Porosidade para um Desempenho Superior do Material

- Qual é a temperatura de uma prensa isostática a quente? Alcance a Densificação Ótima para Seus Materiais