Em essência, a Prensagem Isostática a Quente (HIP) é um processo de fabricação que utiliza alta temperatura e gás de alta pressão uniforme para eliminar a porosidade interna e melhorar as propriedades do material de metais, cerâmicas e compósitos. Funciona como uma etapa de cura, densificando os componentes para perto de 100% da densidade teórica, o que melhora drasticamente seu desempenho mecânico e confiabilidade.

A decisão de usar a Prensagem Isostática a Quente não se trata de uma melhoria incremental; é uma escolha estratégica para aplicações onde a integridade máxima do material é inegociável. Ela troca custos mais altos e complexidade do processo por densidade, vida útil à fadiga e desempenho incomparáveis em componentes de missão crítica.

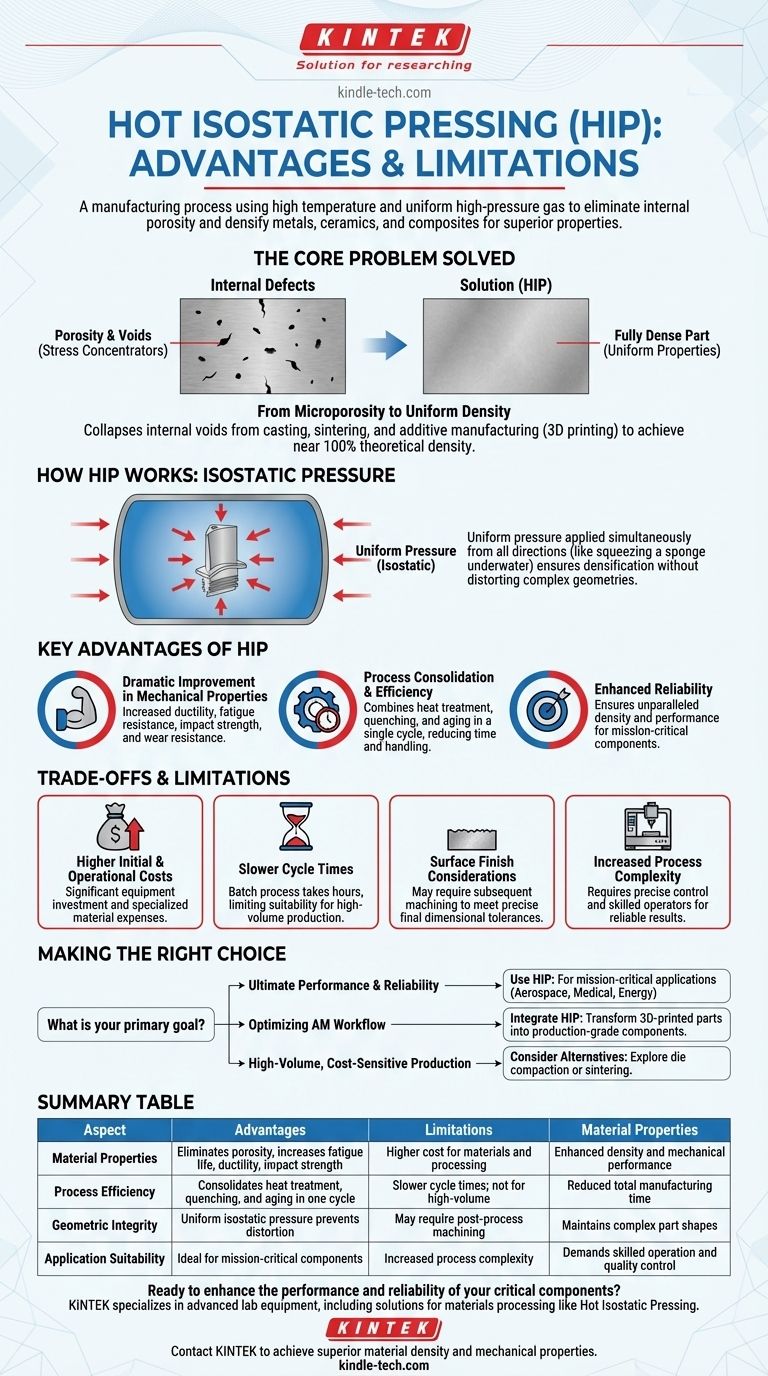

O Problema Central que o HIP Resolve: Defeitos Internos

Peças produzidas por fundição, sinterização ou fabricação aditiva frequentemente contêm vazios internos microscópicos ou defeitos. Essas falhas atuam como concentradores de tensão, tornando-se os pontos de iniciação para rachaduras e falha final da peça.

Da Microporosidade à Densidade Uniforme

Em fundições, a microporosidade é causada por aprisionamento de gás ou contração durante a solidificação. O HIP submete o componente a uma temperatura alta o suficiente para torná-lo maleável e a uma pressão de gás que excede sua resistência ao escoamento, colapsando fisicamente esses vazios internos.

O resultado é uma peça totalmente densa com uma estrutura de grãos uniforme e propriedades mecânicas significativamente melhoradas.

Cura de Peças Fabricadas Aditivamente

A fabricação aditiva (impressão 3D) constrói peças camada por camada, o que pode levar a fusão incompleta entre as camadas ou porosidade de gás aprisionado. O HIP é excepcionalmente eficaz na ligação dessas camadas e no fechamento de poros internos, transformando uma peça quase-líquida em um componente totalmente consolidado e de alto desempenho.

O "Como": Pressão Isostática Explicada

A chave é a natureza "isostática" da pressão. Ao contrário da prensagem uniaxial, que comprime uma peça de uma ou duas direções e cria atrito interno, o HIP aplica pressão uniforme de todas as direções simultaneamente.

Imagine espremer uma esponja debaixo d'água – a pressão é igual em todas as superfícies. Isso garante que a peça se densifique uniformemente sem distorcer sua geometria geral, independentemente de sua complexidade.

Principais Vantagens da Integração do HIP

A integração do HIP em um fluxo de trabalho de fabricação oferece benefícios que vão muito além da simples remoção de poros. É um processo transformador que aprimora tanto a própria peça quanto o cronograma de produção.

Melhora Dramática nas Propriedades Mecânicas

Ao eliminar defeitos internos, o HIP proporciona um aumento significativo e mensurável no desempenho de um material. Isso inclui aumento da ductilidade, resistência à fadiga, resistência ao impacto e resistência ao desgaste.

Isso permite que os engenheiros projetem componentes mais leves, mais fortes e mais confiáveis em condições operacionais extremas.

Consolidação e Eficiência do Processo

Os sistemas HIP modernos podem combinar várias etapas de processamento térmico em um único ciclo. Uma peça pode passar por tratamento térmico, têmpera e envelhecimento dentro da própria unidade HIP, imediatamente após o ciclo de densificação.

Essa consolidação pode reduzir drasticamente o tempo total de fabricação, o consumo de energia e o manuseio de materiais, levando a um fluxo de trabalho geral mais eficiente.

Compreendendo as Trocas e Limitações

Embora poderoso, o HIP não é uma solução universal. Seus benefícios devem ser ponderados em relação aos seus custos inerentes e às demandas do processo.

Custos Iniciais e Operacionais Mais Altos

O equipamento HIP representa um investimento de capital significativo. Além disso, o processo frequentemente requer o uso de pós especializados de alta pureza ou pré-processamento cuidadoso, o que aumenta o custo operacional.

Tempos de Ciclo Mais Lentos

Em comparação com métodos convencionais como compactação por matriz ou extrusão, o HIP é um processo em lote com um tempo de ciclo mais lento. Carregar, pressurizar, aquecer, manter, resfriar e descarregar pode levar várias horas, limitando seu uso para peças de alto volume e baixo custo.

Considerações sobre o Acabamento da Superfície

A ferramenta flexível ou o recipiente usados em alguns processos HIP podem resultar em um acabamento de superfície menos preciso em comparação com a prensagem mecânica. Consequentemente, as superfícies críticas frequentemente exigem usinagem subsequente para atender às tolerâncias dimensionais finais, adicionando outra etapa e custo à produção.

Aumento da Complexidade do Processo

Operar um sistema HIP requer controle preciso sobre altas pressões, temperaturas e atmosferas de gás. Isso exige operadores qualificados e sistemas robustos de controle de qualidade para garantir resultados repetíveis e confiáveis.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de implementar o HIP depende inteiramente dos requisitos de desempenho e das restrições econômicas do seu componente.

- Se o seu foco principal é o desempenho e a confiabilidade máximos: Use o HIP para componentes de missão crítica em aplicações aeroespaciais, implantes médicos ou energia, onde a falha pode ser catastrófica.

- Se o seu foco principal é otimizar um fluxo de trabalho de fabricação aditiva: Integre o HIP para transformar peças metálicas impressas em 3D de protótipos quase-líquidos em componentes totalmente densos e de nível de produção.

- Se o seu foco principal é a produção de alto volume e sensível ao custo: Considere alternativas como compactação por matriz convencional ou sinterização, pois o custo e o tempo de ciclo do HIP podem não ser justificáveis.

Em última análise, alavancar a Prensagem Isostática a Quente corretamente é uma decisão estratégica para investir na certeza do material.

Tabela Resumo:

| Aspecto | Vantagens | Limitações |

|---|---|---|

| Propriedades do Material | Elimina porosidade, aumenta a vida útil à fadiga, ductilidade e resistência ao impacto. | Custo mais alto para materiais e processamento. |

| Eficiência do Processo | Consolida tratamento térmico, têmpera e envelhecimento em um único ciclo. | Tempos de ciclo mais lentos; não adequado para produção de alto volume. |

| Integridade Geométrica | A pressão isostática uniforme evita a distorção de formas complexas. | Pode exigir usinagem pós-processamento para acabamentos de superfície precisos. |

| Adequação da Aplicação | Ideal para componentes de missão crítica nos setores aeroespacial, médico e de energia. | O aumento da complexidade do processo exige operadores qualificados e controle de qualidade robusto. |

Pronto para aprimorar o desempenho e a confiabilidade de seus componentes críticos? A KINTEK é especializada em equipamentos e consumíveis de laboratório avançados, incluindo soluções para processamento de materiais como a Prensagem Isostática a Quente. Nossa expertise ajuda laboratórios e fabricantes a alcançar densidade de material e propriedades mecânicas superiores. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações de missão crítica com precisão e confiabilidade.

Guia Visual

Produtos relacionados

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensagem Hidráulica Aquecida Automática com Placas Aquecidas para Prensagem a Quente de Laboratório

- Máquina de Prensagem Hidráulica Aquecida 24T 30T 60T com Placas Aquecidas para Prensagem a Quente de Laboratório

As pessoas também perguntam

- Qual é o processo de material HIP? Alcançar Densidade e Confiabilidade Quase Perfeitas

- O que é o tratamento HIP para metais? Elimine Defeitos Internos para um Desempenho Superior da Peça

- Qual é a pressão da prensagem isostática a quente? Alcance Densidade Total e Desempenho Superior do Material

- A prensagem isostática a quente é um tratamento térmico? Um guia para o seu processo termomecânico único

- Quanta energia consome a prensagem isostática a quente? Desbloqueie a Economia Líquida de Energia em Seu Processo