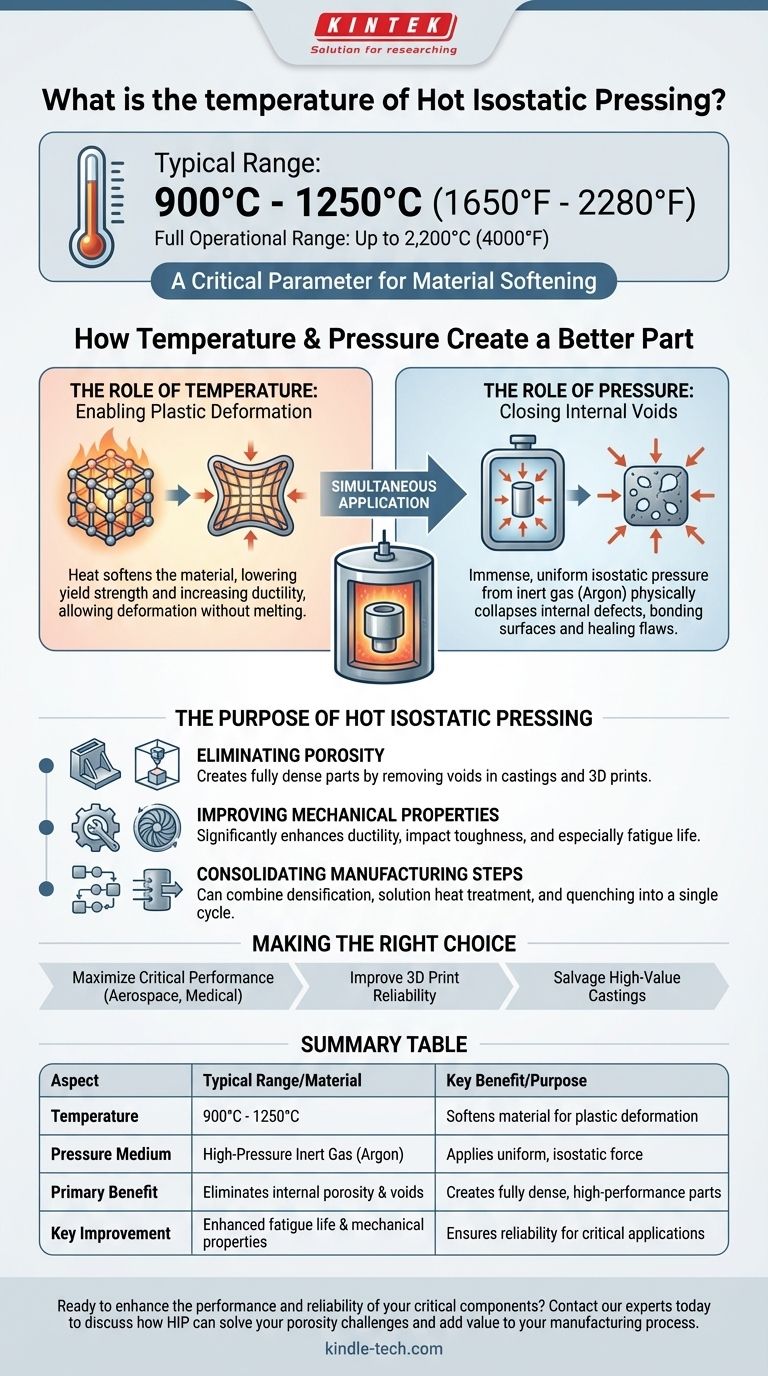

A temperatura da Prensagem Isostática a Quente (HIP) geralmente varia de 900°C a 1250°C (1650°F a 2280°F) para a maioria dos metais e ligas, mas a faixa operacional completa é muito mais ampla. Dependendo do material específico que está sendo processado, as temperaturas podem ser tão baixas quanto algumas centenas de graus Celsius ou tão altas quanto 2.200°C (4000°F). A temperatura exata é um parâmetro crítico determinado pelas propriedades do material e pelo resultado desejado.

Embora a pergunta seja sobre temperatura, o princípio central do HIP é a aplicação precisa e simultânea de alta temperatura e pressão isostática uniforme. O calor amolece o material, enquanto a pressão fornece a força para eliminar defeitos internos, criando um componente totalmente denso e estruturalmente sólido.

Como a Temperatura e a Pressão Criam uma Peça Melhor

A Prensagem Isostática a Quente não é simplesmente um tratamento térmico. É um processo termomecânico que altera fundamentalmente a estrutura interna de um material, curando defeitos em nível microscópico.

O Papel da Temperatura: Possibilitando a Deformação Plástica

A função principal do calor no processo HIP é diminuir a resistência ao escoamento do material e aumentar sua ductilidade.

À medida que o material aquece, ele se torna macio e mais plástico, permitindo que se deforme e flua sob pressão sem derreter. Essa plasticidade é o que permite que vazios e poros internos sejam fechados.

O Papel da Pressão: Fechando Vazios Internos

Enquanto o material está em seu estado amolecido, gás inerte de alta pressão — quase sempre Argônio — é aplicado uniformemente de todas as direções. Isso é o que "isostático" significa.

Essa imensa e uniforme pressão colapsa fisicamente defeitos internos como porosidade de gás, vazios de contração e as lacunas microscópicas entre partículas de pó ou camadas impressas em 3D. As superfícies de contato então se ligam metalurgicamente, curando permanentemente o defeito.

O Ciclo do Processo: Um Ambiente Controlado

Todo o ciclo HIP é meticulosamente controlado dentro de um vaso de pressão especializado. As peças são carregadas, o vaso é selado e o gás inerte é introduzido.

O sistema então aumenta simultaneamente a temperatura e a pressão para os pontos de ajuste especificados, os mantém por um tempo predeterminado para garantir a densificação completa e, finalmente, executa uma fase controlada de resfriamento e despressurização.

O Propósito da Prensagem Isostática a Quente

Engenheiros e fabricantes usam o HIP não apenas para corrigir problemas, mas para alcançar propriedades de material que seriam inatingíveis de outra forma. É uma etapa que agrega valor para aplicações críticas.

Eliminando a Porosidade em Fundições e Impressões 3D

Para componentes feitos por fundição ou manufatura aditiva (impressão 3D), a porosidade é um risco inerente. Esses vazios microscópicos atuam como concentradores de tensão e locais de iniciação de trincas.

O HIP elimina efetivamente essa porosidade, criando uma peça totalmente densa com uma microestrutura uniforme. Isso melhora drasticamente a confiabilidade e o desempenho.

Melhorando as Propriedades Mecânicas

Ao remover defeitos internos, o HIP melhora significativamente as propriedades mecânicas de uma peça.

Isso inclui melhor ductilidade, tenacidade ao impacto e, especialmente, vida útil à fadiga. Para componentes sujeitos a carregamento cíclico, como um disco de turbina de motor de aeronave, essa melhoria não é apenas benéfica — é essencial para a segurança.

Consolidando Etapas de Fabricação

Os sistemas HIP modernos podem combinar múltiplos processos em um único ciclo.

Uma peça pode ser densificada, tratada termicamente em solução e resfriada rapidamente (temperada) tudo dentro do vaso HIP. Essa consolidação economiza tempo, energia e manuseio significativos, reduzindo os custos gerais de produção.

Compreendendo as Desvantagens

Embora poderoso, o HIP é um processo especializado com considerações específicas. Não é uma solução universal para todos os desafios de fabricação.

Alto Custo e Complexidade

Os sistemas HIP representam um investimento de capital significativo. São máquinas complexas que exigem infraestrutura especializada, operadores treinados e rigorosos protocolos de segurança, tornando o processo mais caro do que os tratamentos térmicos padrão.

Tempo de Processo e Produtividade

Um ciclo HIP completo, incluindo aquecimento, imersão e resfriamento, pode levar várias horas. Isso o torna um processo em lote com menor produtividade em comparação com métodos de fabricação contínuos.

Geometria e Preparação da Peça

A peça deve caber fisicamente dentro do vaso de pressão. Além disso, quaisquer cavidades internas abertas à superfície devem ser seladas antes do processamento. Caso contrário, o gás de alta pressão entraria na cavidade, impedindo o colapso dos vazios internos.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se deve usar o HIP depende inteiramente dos requisitos de desempenho e do valor do seu componente.

- Se o seu foco principal é maximizar o desempenho de componentes críticos: O HIP é uma etapa essencial para aplicações de alta tensão na indústria aeroespacial, geração de energia e implantes médicos, onde a falha do material não é uma opção.

- Se o seu foco principal é melhorar a confiabilidade de peças metálicas impressas em 3D: O HIP é considerado uma prática recomendada, se não padrão, etapa de pós-processamento para garantir que as peças atinjam a densidade e a resistência à fadiga de materiais forjados.

- Se o seu foco principal é salvar fundições de alto valor com defeitos internos: O HIP é um método altamente eficaz para fechar a porosidade de contração e curar falhas internas, recuperando peças complexas que de outra forma seriam descartadas.

Em última análise, compreender a interação de temperatura e pressão permite que você utilize o HIP não apenas como uma ferramenta de reparo, mas como um processo estratégico para alcançar propriedades de material superiores.

Tabela Resumo:

| Aspecto | Faixa Típica | Material Chave | Propósito |

|---|---|---|---|

| Temperatura | 900°C - 1250°C (1650°F - 2280°F) | Metais & Ligas | Amolece o material para deformação plástica |

| Meio de Pressão | Gás Inerte de Alta Pressão (Argônio) | - | Aplica força uniforme e isostática |

| Benefício Principal | Elimina porosidade interna & vazios | Fundições, Impressões 3D | Cria peças totalmente densas e de alto desempenho |

| Melhoria Chave | Vida útil à fadiga & propriedades mecânicas aprimoradas | Aeroespacial, Médico | Garante confiabilidade para aplicações críticas |

Pronto para melhorar o desempenho e a confiabilidade de seus componentes críticos?

A KINTEK é especializada em soluções avançadas de processamento térmico, incluindo sistemas e serviços de Prensagem Isostática a Quente (HIP). Nossa experiência em equipamentos e consumíveis de laboratório ajuda você a alcançar densidade superior do material, eliminar defeitos em fundições e peças impressas em 3D e melhorar significativamente a vida útil à fadiga e as propriedades mecânicas para aplicações exigentes na indústria aeroespacial, médica e de geração de energia.

Entre em contato com nossos especialistas hoje para discutir como o HIP pode resolver seus desafios de porosidade e agregar valor ao seu processo de fabricação.

Guia Visual

Produtos relacionados

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensagem Hidráulica Aquecida 24T 30T 60T com Placas Aquecidas para Prensagem a Quente de Laboratório

As pessoas também perguntam

- Qual é o processo de material HIP? Alcançar Densidade e Confiabilidade Quase Perfeitas

- Qual é o tamanho do mercado de prensagem isostática a quente? Impulsionadores de crescimento na aeroespacial, médica e impressão 3D

- A prensagem isostática a quente é um tratamento térmico? Um guia para o seu processo termomecânico único

- O que é o tratamento HIP para metais? Elimine Defeitos Internos para um Desempenho Superior da Peça

- Quais são as vantagens e limitações da prensagem isostática a quente? Alcance a Integridade Máxima do Material