Em essência, um forno de resistência é um tipo de forno industrial que gera calor ao passar uma corrente elétrica através de um material resistivo. Ele opera no princípio fundamental do aquecimento Joule, convertendo energia elétrica diretamente em energia térmica. Este método permite um aquecimento altamente controlado e eficiente, tornando-o um pilar do processamento moderno de materiais.

Um forno de resistência aproveita o calor previsível gerado pela resistência elétrica para oferecer controle de temperatura preciso. A decisão central no uso de um deles reside em uma troca: aceitar seu alto consumo de energia em troca de qualidade de aquecimento superior e potencial de automação.

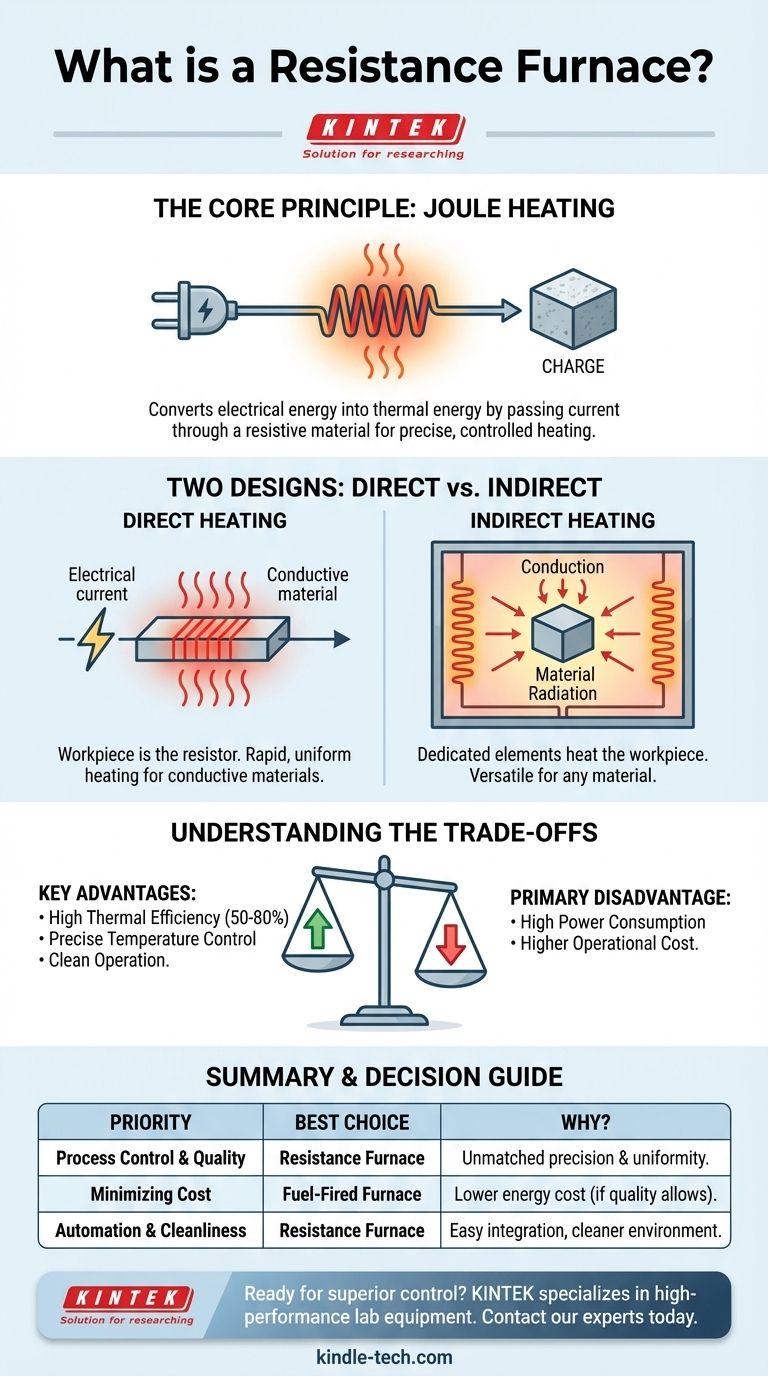

Como os Fornos de Resistência Geram Calor

Um forno de resistência funciona explorando um princípio físico simples. Entender este mecanismo é fundamental para apreciar suas aplicações e limitações.

O Princípio do Aquecimento Joule

Em sua essência, o forno opera com a primeira lei de Joule. Esta lei afirma que quando uma corrente elétrica passa por um condutor, ela gera calor. A quantidade de calor é diretamente proporcional à resistência elétrica do material e ao quadrado da corrente.

Ao controlar a tensão e a corrente, o forno pode produzir uma quantidade precisa e previsível de energia térmica. Este é o mesmo princípio que alimenta eletrodomésticos comuns como fogões elétricos e torradeiras, mas aplicado em escala industrial.

Da Energia Elétrica à Energia Térmica

O forno é alimentado por eletricidade, geralmente usando a tensão existente disponível em uma planta industrial. Essa energia elétrica é canalizada para um material resistivo. À medida que a eletricidade luta para passar por essa resistência, ela dissipa sua energia como calor, que é então transferido para o material ou "carga" dentro do forno.

Os Dois Projetos Principais: Aquecimento Direto vs. Indireto

Os fornos de resistência são amplamente categorizados em dois tipos com base em como o calor é aplicado à peça de trabalho. Esta escolha de projeto tem implicações significativas para a aplicação do forno.

Aquecimento Direto: O Material é o Elemento de Aquecimento

Em um projeto de aquecimento direto, o material que está sendo aquecido (conhecido como carga do forno) também serve como elemento de aquecimento. Uma corrente elétrica é passada diretamente através da própria peça de trabalho.

Este método é menos comum e só é adequado para materiais que são suficientemente condutores. O calor é gerado internamente dentro da peça de trabalho, o que pode levar a um aquecimento muito rápido e uniforme.

Aquecimento Indireto: Usando Elementos de Aquecimento Dedicados

Este é o projeto mais prevalente. Em um forno indireto, elementos de aquecimento elétrico especializados feitos de ligas de alta resistência são instalados dentro do forno, muitas vezes revestindo as paredes.

A corrente passa por esses elementos, fazendo com que eles fiquem incandescentes. O calor é então transferido para a peça de trabalho por meio de uma combinação de condução, convecção e radiação. Este método é mais versátil, pois pode aquecer qualquer tipo de material, independentemente de suas propriedades elétricas.

Entendendo as Trocas

Nenhuma tecnologia é uma solução universal. O valor de um forno de resistência é definido por suas vantagens específicas e seu principal e inevitável inconveniente.

Vantagens Principais: Alta Eficiência e Controle

Os fornos de resistência são conhecidos por sua alta eficiência térmica, geralmente variando de 50% a 80%. Como o calor é gerado dentro do forno, menos energia é perdida para o ambiente circundante em comparação com alternativas aquecidas por combustível.

Sua maior força é a facilidade de controle do sistema térmico. A entrada elétrica pode ser ajustada com extrema precisão, permitindo temperaturas estáveis e perfis de aquecimento complexos. Isso os torna ideais para aquecer peças de trabalho exigentes que requerem controle de qualidade rigoroso.

A Desvantagem Principal: Alto Consumo de Energia

O principal inconveniente é o custo. A conversão de eletricidade em calor em escala industrial consome uma quantidade significativa de energia. Embora sejam eficientes em usar o calor, sua dependência da eletricidade pode torná-los caros de operar, especialmente em regiões com custos de eletricidade elevados.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de aquecimento depende inteiramente das prioridades do seu projeto.

- Se o seu foco principal é o controle de processo e a qualidade do produto final: Um forno de resistência é uma excelente escolha devido à sua precisão de temperatura e uniformidade inigualáveis.

- Se o seu foco principal é minimizar as despesas operacionais: O alto consumo de energia é um fator crítico, e um forno aquecido por combustível pode ser uma alternativa mais econômica, desde que possa atender aos seus padrões de qualidade.

- Se o seu foco principal é a automação e a operação limpa: O sistema simples, acionado eletricamente, de um forno de resistência integra-se facilmente em linhas de produção automatizadas e proporciona um ambiente de trabalho mais limpo.

Entender este equilíbrio entre precisão e consumo de energia é a chave para alavancar a tecnologia de forno de resistência de forma eficaz.

Tabela de Resumo:

| Característica | Aquecimento Direto | Aquecimento Indireto |

|---|---|---|

| Como Funciona | A corrente passa pela própria peça de trabalho | A corrente passa por elementos de aquecimento dedicados |

| Melhor Para | Materiais eletricamente condutores | Qualquer tipo de material |

| Velocidade de Aquecimento | Muito rápido e uniforme | Mais lento, transferido via radiação/convecção |

| Vantagem Principal | Alta eficiência para materiais específicos | Versatilidade |

Pronto para alcançar controle de processo superior e qualidade de produto?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de resistência projetados para controle preciso de temperatura e aquecimento uniforme. Se sua prioridade é P&D, garantia de qualidade ou produção automatizada, nossas soluções oferecem a confiabilidade e a eficiência que seu laboratório precisa.

Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de aquecimento perfeita para sua aplicação específica.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.