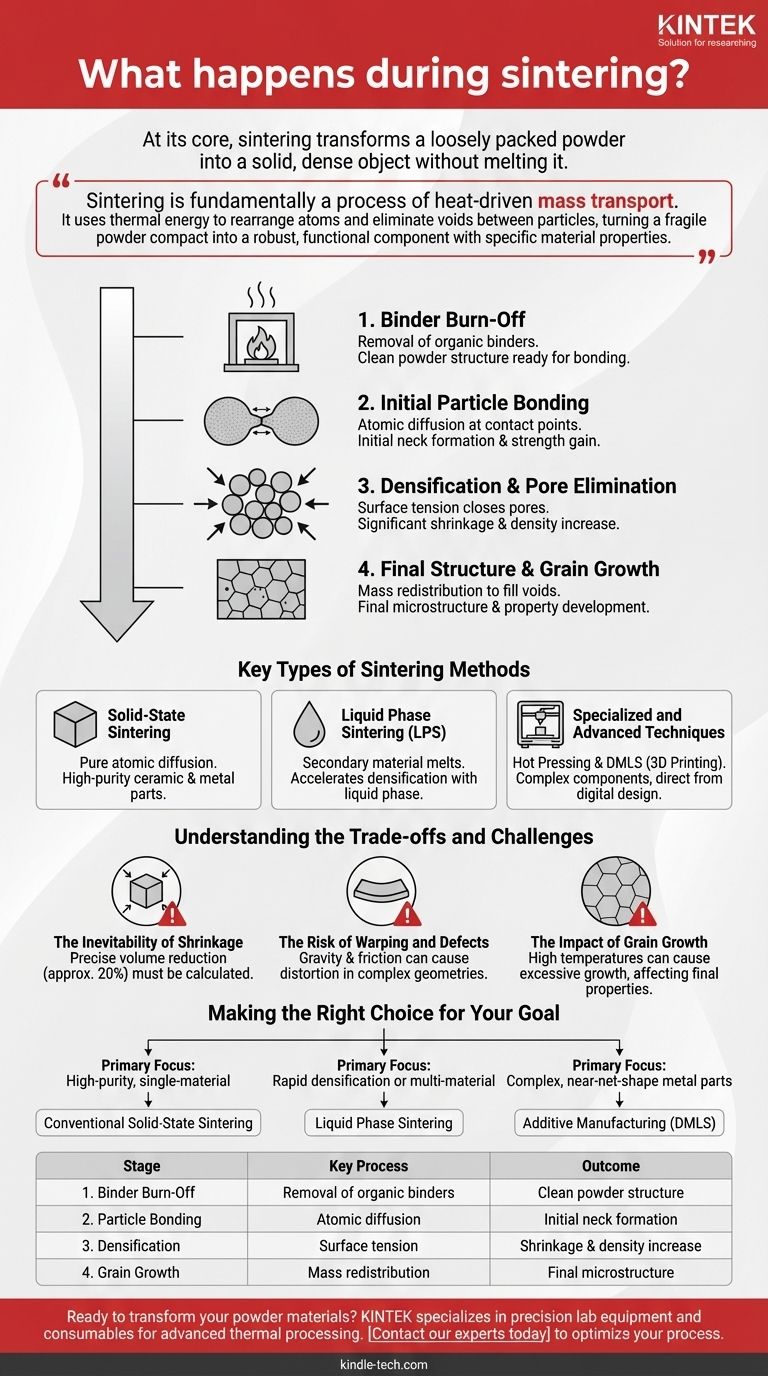

Em sua essência, a sinterização transforma um pó solto em um objeto sólido e denso sem derretê-lo. O processo envolve o aquecimento de um pó compactado, conhecido como "corpo verde", a uma alta temperatura abaixo de seu ponto de fusão. A esta temperatura, as partículas individuais começam a se fundir através da difusão atômica, eliminando os espaços vazios (poros) entre elas e fazendo com que a peça inteira encolha e aumente de densidade.

A sinterização é fundamentalmente um processo de transporte de massa impulsionado pelo calor. Ela usa energia térmica para rearranjar átomos e eliminar vazios entre as partículas, transformando um compacto de pó frágil em um componente robusto e funcional com propriedades de material específicas.

O Processo de Sinterização: Uma Análise Passo a Passo

A sinterização não é um evento único, mas uma sequência de estágios cuidadosamente controlada. Cada estágio desempenha um papel crítico na transformação do pó inicial em uma peça final sólida.

Estágio 1: Queima do Aglomerante

Antes que a ligação em alta temperatura possa começar, quaisquer aglomerantes orgânicos residuais usados para manter o pó em sua forma inicial devem ser removidos. O componente é aquecido lentamente em um forno para permitir que esses aglomerantes evaporem ou queimem com segurança sem danificar a peça.

Estágio 2: Ligação Inicial das Partículas

À medida que a temperatura aumenta, os átomos nos pontos de contato entre as partículas de pó tornam-se mais móveis. Esse movimento atômico, conhecido como ligação por difusão, cria pequenos "pescoços" entre as partículas adjacentes, efetivamente unindo-as. A peça começa a ganhar resistência durante essa fusão inicial.

Estágio 3: Densificação e Eliminação de Poros

O principal motor da sinterização é a tensão superficial, que atua para minimizar a alta área superficial dos poros individuais. À medida que os pescoços entre as partículas crescem, eles puxam os centros das partículas para mais perto. Essa ação coletiva fecha sistematicamente os canais dos poros, reduzindo a porosidade geral e aumentando significativamente a densidade da peça.

Estágio 4: Estrutura Final e Crescimento de Grãos

No estágio final, a massa é redistribuída para eliminar os últimos poros isolados restantes. Os átomos migram ao longo dos contornos de grão para preencher esses vazios, suavizando a estrutura interna. Durante esta fase, os cristais individuais, ou grãos, no material também podem crescer, o que pode influenciar as propriedades mecânicas finais, como resistência e tenacidade.

Principais Tipos de Métodos de Sinterização

Embora o princípio subjacente permaneça o mesmo, diferentes métodos são usados para alcançar resultados específicos para diferentes materiais e aplicações.

Sinterização em Estado Sólido

Esta é a forma mais comum, onde o material permanece inteiramente em estado sólido durante todo o processo. Baseia-se puramente na difusão atômica para ligar as partículas e é amplamente utilizada para criar peças cerâmicas e metálicas de alta pureza.

Sinterização em Fase Líquida (LPS)

Nesta técnica, uma pequena quantidade de um material secundário com um ponto de fusão mais baixo é misturada com o pó primário. Durante o aquecimento, este material secundário derrete, criando uma fase líquida que reveste as partículas sólidas. Este líquido acelera o rearranjo e a ligação das partículas, resultando frequentemente em uma densificação mais rápida e completa.

Técnicas Especializadas e Avançadas

A fabricação moderna emprega vários métodos especializados. A Prensagem a Quente combina calor com pressão externa para acelerar a densificação. A Sinterização a Laser Direta de Metal (DMLS) é um processo de impressão 3D que usa um laser para sinterizar pó metálico camada por camada, criando componentes complexos diretamente a partir de um projeto digital.

Compreendendo as Compensações e Desafios

A sinterização é um processo poderoso, mas requer controle cuidadoso para alcançar o resultado desejado. Compreender seus desafios inerentes é fundamental para o sucesso.

A Inevitabilidade do Encolhimento

Como a sinterização elimina a porosidade, uma quantidade significativa e previsível de encolhimento sempre ocorre. Essa redução de volume, frequentemente em torno de 20%, deve ser precisamente calculada e considerada ao projetar a peça "verde" inicial para garantir que o componente final atenda às especificações dimensionais.

O Risco de Empenamento e Defeitos

Durante o processo, a peça encontra-se em um estado mecanicamente fraco. Forças como a gravidade ou o atrito com o suporte do forno podem fazer com que os componentes, especialmente aqueles com geometrias complexas ou sem suporte, empenem, cedam ou distorçam.

O Impacto do Crescimento de Grãos

Embora necessário para a densificação completa, as altas temperaturas da sinterização também podem causar crescimento excessivo de grãos. Grãos excessivamente grandes podem, às vezes, afetar negativamente as propriedades finais de um material, como torná-lo mais frágil. O processo deve ser otimizado para equilibrar a eliminação de poros com o tamanho de grão controlado.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da abordagem correta de sinterização depende inteiramente das propriedades do material desejadas e dos requisitos da aplicação.

- Se o seu foco principal é criar componentes de material único e alta pureza: A sinterização convencional em estado sólido é o padrão, oferecendo controle preciso sobre a composição final.

- Se o seu foco principal é a densificação rápida ou o processamento de compósitos multimateriais: A sinterização em fase líquida é frequentemente mais eficiente devido ao efeito acelerador da fase fundida.

- Se o seu foco principal é produzir peças metálicas complexas e quase acabadas: Técnicas de fabricação aditiva como DMLS, que integram a sinterização, são a escolha principal.

Em última análise, dominar a sinterização é controlar o transporte de calor e massa para transformar pós simples em materiais altamente engenheirados.

Tabela Resumo:

| Estágio | Processo Chave | Resultado |

|---|---|---|

| 1. Queima do Aglomerante | Remoção de aglomerantes orgânicos | Estrutura de pó limpa pronta para ligação |

| 2. Ligação de Partículas | Difusão atômica nos pontos de contato | Formação inicial de pescoço e ganho de resistência |

| 3. Densificação | Tensão superficial fecha poros | Encolhimento significativo e aumento de densidade |

| 4. Crescimento de Grãos | Redistribuição de massa para preencher vazios | Microestrutura final e desenvolvimento de propriedades |

Pronto para transformar seus materiais em pó em componentes de alto desempenho?

A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para processamento térmico avançado. Seja você desenvolvendo novos materiais em P&D ou fabricando peças robustas, nossas soluções de sinterização fornecem o controle e a confiabilidade que você precisa para alcançar densidade, resistência e precisão dimensional consistentes.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os desafios de sinterização do seu laboratório e ajudá-lo a otimizar seu processo para resultados superiores.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- O que é vidro revestido por pulverização catódica? Descubra a Tecnologia de Controle Solar de Alto Desempenho

- Qual é a energia necessária para a pulverização catódica (sputtering)? Obtenha Deposição Precisa de Filmes Finos

- O que é sinterização em eletrónica? Um Processo Chave para Componentes de Alto Desempenho

- Qual é o processo de acabamento por sinterização? Da forma quase final à precisão final

- O que é a pulverização catódica por RF de materiais óxidos? Um guia para depositar filmes isolantes de alta qualidade

- Por que as amostras de hesperidina devem ser armazenadas em vidro âmbar e freezers ULT? Preservar a Bioatividade e a Integridade da Amostra

- Qual a diferença entre torrefação e pirólise lenta? Escolha o Processo de Biomassa Certo para o Seu Objetivo

- Quais são as precauções de segurança para a soldagem por brasagem? Um sistema de 4 pilares para evitar fumos tóxicos, queimaduras e incêndios