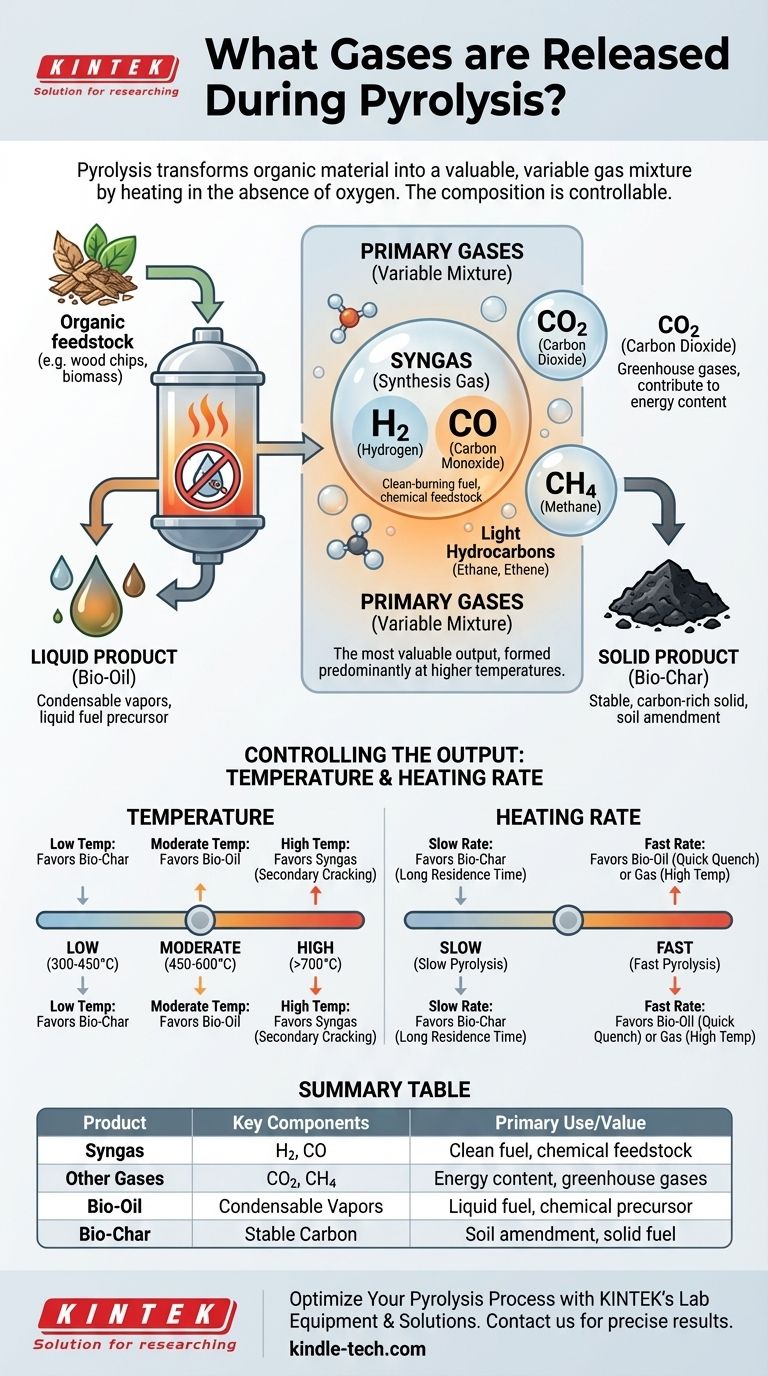

Os principais gases liberados durante a pirólise são uma mistura combustível conhecida como gás de síntese (syngas), que é composta principalmente por hidrogênio (H₂) e monóxido de carbono (CO). Além do gás de síntese, o processo também gera outros gases não condensáveis como dióxido de carbono (CO₂) e metano (CH₄), juntamente com pequenas quantidades de hidrocarbonetos leves como etano e eteno.

A percepção crucial é que a pirólise não produz um gás único e fixo. Em vez disso, ela cria uma mistura variável cuja composição pode ser controlada ajustando as condições do processo — principalmente a temperatura e a taxa de aquecimento — para direcionar a produção de gás, líquido (bio-óleo) ou sólido (bio-carvão).

Como a Pirólise Cria Produtos Gasosos

A pirólise é fundamentalmente um processo de decomposição térmica. Ao aquecer um material orgânico, ou "matéria-prima", em um ambiente sem oxigênio, você impede que ele queime (combustão) e, em vez disso, faz com que suas moléculas complexas se quebrem.

O Princípio Central: Aquecimento Sem Oxigênio

A ausência de oxigênio é a característica definidora da pirólise. Em vez de reagir com o oxigênio para produzir chama, CO₂ e água, as ligações químicas da matéria-prima são quebradas unicamente pelo calor. Esse craqueamento térmico resulta em uma mistura de moléculas menores e mais voláteis (gás e líquido) e um sólido estável e rico em carbono (carvão).

Desconstruindo a Matéria-Prima

Para matéria orgânica como a biomassa, os principais componentes que estão sendo quebrados são celulose, hemicelulose e lignina.

- Celulose e Hemicelulose: Esses polímeros mais simples se decompõem em temperaturas mais baixas (300-500°C) e são os principais responsáveis pela produção dos vapores condensáveis que formam o bio-óleo e dos gases não condensáveis como CO e CO₂.

- Lignina: Este polímero mais complexo e resiliente requer temperaturas mais altas para se decompor. É um grande contribuinte para o rendimento final do bio-carvão, mas também libera compostos fenólicos e metano.

Os Gases Primários Explicados

A produção gasosa é uma mistura de combustíveis valiosos e subprodutos. Compreender cada componente é fundamental para utilizar a produção de forma eficaz.

Gás de Síntese: O Motor do Processo

O gás de síntese, a mistura de hidrogênio (H₂) e monóxido de carbono (CO), é o produto gasoso mais valioso. É um combustível de queima limpa que pode ser usado para gerar eletricidade ou ser atualizado para combustíveis líquidos e produtos químicos valiosos. Sua formação é favorecida em temperaturas de pirólise mais altas.

Dióxido de Carbono (CO₂) e Metano (CH₄)

O dióxido de carbono é um subproduto inevitável, formado quando grupos carboxila (-COOH) dentro da matéria-prima se desprendem. O metano, o hidrocarboneto mais simples, é formado a partir do craqueamento de estruturas orgânicas mais complexas. Embora ambos sejam gases de efeito estufa, eles também contribuem para o conteúdo energético total da mistura gasosa.

Compreendendo as Trocas: Controlando a Produção

A distribuição final de produtos gasosos, líquidos e sólidos não é aleatória. É um resultado direto das condições do processo que você escolhe, criando um conjunto de trocas previsíveis.

O Papel Dominante da Temperatura

A temperatura é a variável mais crítica para direcionar a produção.

- Temperaturas Baixas (300-450°C): Esta faixa favorece a produção de bio-carvão, pois a decomposição é lenta e incompleta.

- Temperaturas Moderadas (450-600°C): Esta é a faixa ideal para a produção de bio-óleo, pois o craqueamento térmico é agressivo o suficiente para criar vapores, mas não tão extremo a ponto de quebrá-los ainda mais em gás.

- Temperaturas Altas (>700°C): Isso favorece o "craqueamento secundário", onde os vapores que teriam formado o bio-óleo são quebrados ainda mais em moléculas de gás menores e não condensáveis, como H₂ e CO, maximizando o rendimento do gás de síntese.

O Impacto da Taxa de Aquecimento

A rapidez com que você aplica o calor também tem um impacto profundo.

- Pirólise Lenta (Taxa de Aquecimento Lenta): Um longo tempo de residência no reator permite mais reações secundárias que favorecem a formação de bio-carvão sólido e estável.

- Pirólise Rápida (Taxa de Aquecimento Rápida): O aquecimento rápido da matéria-prima maximiza a quebra inicial em vapores. Se esses vapores forem então resfriados rapidamente (resfriamento brusco), o rendimento do bio-óleo é maximizado. Se forem mantidos em alta temperatura, o rendimento do gás é maximizado.

A Influência da Matéria-Prima

A natureza do seu material de entrada importa. Uma matéria-prima plástica, rica em hidrocarbonetos, produzirá um perfil de gás diferente (muitas vezes com hidrocarbonetos mais complexos) em comparação com a biomassa lenhosa, que é rica em celulose e lignina.

Otimizando a Pirólise para o Seu Objetivo

Para aplicar esse conhecimento, você deve primeiro definir seu resultado desejado. O processo "melhor" é aquele que se alinha com seu objetivo específico.

- Se o seu foco principal é maximizar a produção de gás de síntese: Utilize temperaturas muito altas (>700°C) e uma taxa de aquecimento moderada para encorajar o craqueamento secundário de todos os compostos voláteis em gases permanentes.

- Se o seu foco principal é produzir bio-carvão de alta qualidade: Empregue uma taxa de aquecimento lenta e temperaturas de pico relativamente baixas (cerca de 400-500°C) para minimizar a quebra da estrutura de carbono.

- Se o seu foco principal é gerar bio-óleo: Use uma taxa de aquecimento muito rápida para uma temperatura moderada (~500°C), seguida de resfriamento imediato dos vapores resultantes para evitar que se quebrem em gás.

Ao compreender esses princípios fundamentais, você pode projetar efetivamente o processo de pirólise para produzir os produtos específicos de que precisa.

Tabela Resumo:

| Produto da Pirólise | Componentes Chave | Uso/Valor Primário |

|---|---|---|

| Gás de Síntese | Hidrogênio (H₂), Monóxido de Carbono (CO) | Combustível de queima limpa, matéria-prima química |

| Outros Gases | Dióxido de Carbono (CO₂), Metano (CH₄) | Contribuem para o conteúdo energético da mistura gasosa |

| Bio-Óleo | Vapores condensáveis | Combustível líquido, precursor químico |

| Bio-Carvão | Sólido estável e rico em carbono | Melhorador de solo, combustível sólido |

Pronto para otimizar seu processo de pirólise para o máximo rendimento de gás de síntese, bio-óleo ou bio-carvão?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade, adaptados às suas necessidades específicas de pesquisa e desenvolvimento em pirólise. Seja você desenvolvendo novos biocombustíveis, otimizando processos de resíduos para energia ou realizando síntese avançada de materiais, nossos reatores confiáveis, sistemas de controle de temperatura e ferramentas analíticas são projetados para ajudá-lo a alcançar resultados precisos e reproduzíveis.

Vamos discutir seu projeto. Entre em contato com nossos especialistas hoje para encontrar a solução perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Por que altas temperaturas são necessárias na sinterização de aços inoxidáveis? Obtenha resultados puros e de alta densidade

- Como um forno de calcinação de alta temperatura é utilizado no processo Sol-gel BZY20? Obtenção de Fases Puras de Perovskita Cúbica

- Como os fornos de reação de alta temperatura controlam os MMCs in-situ? Domine a Precisão do Material e a Integridade Estrutural

- Quais são os requisitos de equipamento para carregar platina (Pt) em suportes compósitos? Agitação Precisa para Alta Dispersão

- Qual é a diferença entre pirólise, combustão e gaseificação? Um Guia para Tecnologias de Conversão Térmica