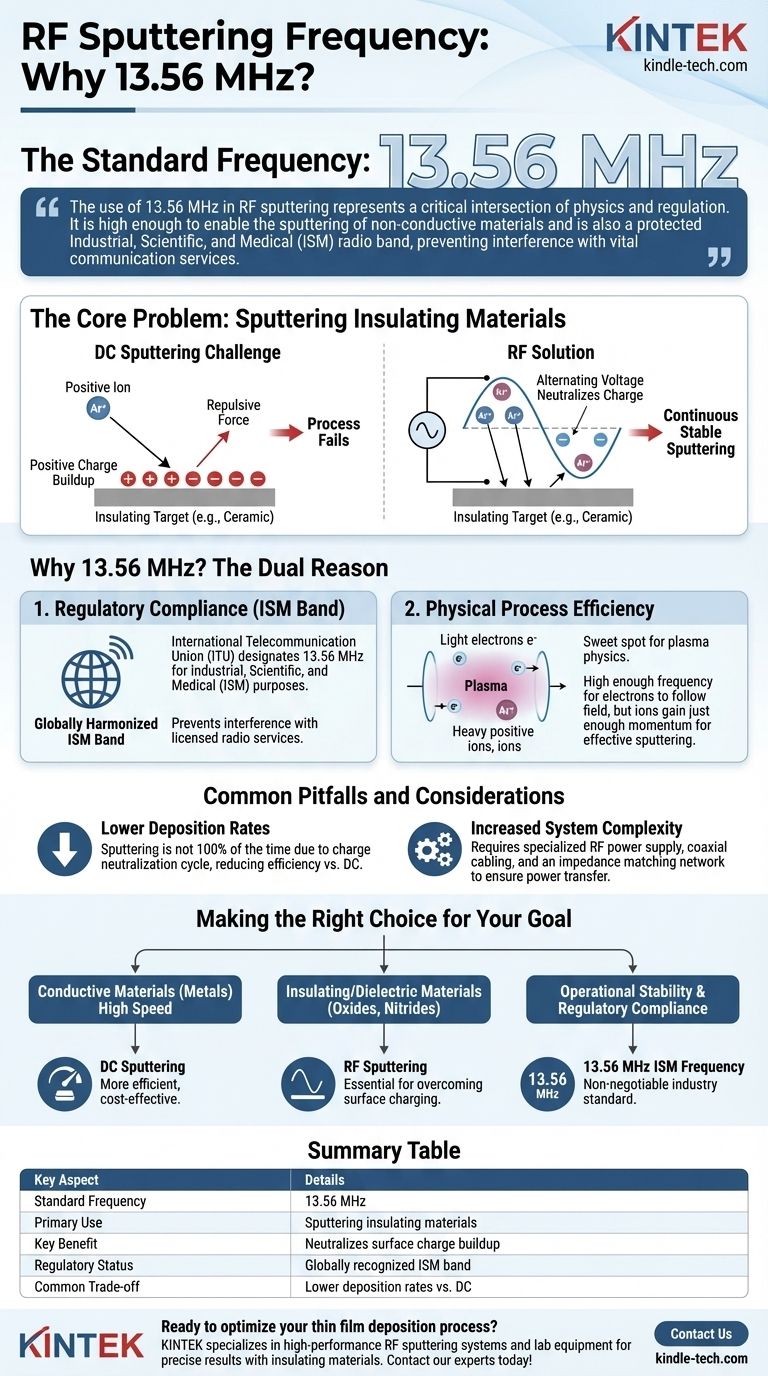

A frequência padrão para pulverização catódica por RF é de 13,56 MHz. Esta frequência específica não é escolhida ao acaso; é um padrão internacionalmente designado que garante que o processo seja fisicamente eficaz para criar filmes finos e esteja em conformidade com as regulamentações globais de telecomunicações.

O uso de 13,56 MHz na pulverização catódica por RF representa uma intersecção crítica entre a física e a regulamentação. É alta o suficiente para permitir a pulverização de materiais não condutores e também é uma banda de rádio Industrial, Científica e Médica (ISM) protegida, evitando interferências com serviços de comunicação vitais.

O Problema Central: Pulverização Catódica de Materiais Isolantes

Para entender a necessidade da radiofrequência, devemos primeiro analisar a limitação fundamental de seu predecessor, a pulverização catódica por Corrente Contínua (CC).

O Desafio do Acúmulo de Carga Positiva

Em qualquer processo de pulverização catódica, íons de gás carregados positivamente (tipicamente argônio) são acelerados em direção a um material alvo para ejetar fisicamente átomos, que então se depositam em um substrato.

Com um alvo condutor, uma fonte de alimentação CC funciona perfeitamente. O alvo simplesmente conduz a carga positiva entregue pelos íons.

No entanto, se o alvo for um material isolante (como uma cerâmica ou óxido), essa carga positiva se acumula na superfície. Esse acúmulo rapidamente repele os íons positivos que chegam, efetivamente interrompendo o processo de pulverização catódica.

Como a RF Fornece a Solução

A aplicação de uma corrente alternada de Radiofrequência (RF) resolve esse problema alternando rapidamente a voltagem no alvo.

Durante um semiciclo, o alvo é polarizado negativamente, atraindo íons positivos para a pulverização. No próximo semiciclo, ele se torna polarizado positivamente, atraindo uma enxurrada de elétrons do plasma.

Esses elétrons neutralizam a carga positiva que se acumulou na superfície do alvo isolante, preparando-o para o próximo ciclo de pulverização. Essa oscilação rápida, acontecendo milhões de vezes por segundo, permite um processo de pulverização contínuo e estável.

Por Que a Frequência Específica de 13,56 MHz?

Embora qualquer frequência acima de ~1 MHz possa tecnicamente superar o efeito de carregamento, a escolha de 13,56 MHz é deliberada e baseada em dois fatores críticos.

1. Conformidade Regulatória (A Banda ISM)

A razão mais significativa é regulatória. As radiofrequências são fortemente regulamentadas para evitar interferências com sistemas de comunicação, navegação e transmissão.

A União Internacional de Telecomunicações (UIT) designa frequências específicas para fins Industriais, Científicos e Médicos (ISM).

13,56 MHz é a banda ISM primária globalmente harmonizada para este tipo de aplicação. O uso desta frequência garante que o potente gerador de RF em um sistema de pulverização catódica não perturbe os serviços de rádio licenciados.

2. Eficiência do Processo Físico

Esta frequência também se encontra em um "ponto ideal" para a física do plasma.

É alta o suficiente para que os elétrons muito mais leves no plasma possam seguir facilmente o campo alternado, enquanto os íons de argônio positivos mais pesados não conseguem.

Essa diferença de massa é fundamental. Os íons ganham impulso suficiente do campo para atingir o alvo com energia suficiente para uma pulverização catódica eficaz, garantindo uma deposição de filme fino de alta qualidade.

Armadilhas Comuns e Considerações

Embora essencial para isolantes, a pulverização catódica por RF não está isenta de suas próprias complexidades e desvantagens em comparação com os métodos CC.

Menores Taxas de Deposição

Geralmente, a pulverização catódica por RF produz taxas de deposição mais baixas do que a pulverização catódica por CC. O processo de neutralização do alvo a cada ciclo significa que a pulverização não ocorre 100% do tempo, reduzindo ligeiramente a eficiência geral.

Maior Complexidade do Sistema

Os sistemas de RF são inerentemente mais complexos. Eles exigem uma fonte de alimentação de RF especializada, cabos coaxiais e um componente crucial chamado rede de casamento de impedância.

Esta rede é necessária para garantir que a potência máxima seja transferida do gerador para o plasma, e o ajuste inadequado pode levar a potência refletida, instabilidade do processo e até danos ao equipamento.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o papel da frequência ajuda você a selecionar a técnica de deposição correta para sua aplicação específica.

- Se seu foco principal é depositar materiais condutores (como metais) em alta velocidade: A pulverização catódica CC padrão é frequentemente a escolha mais eficiente e econômica.

- Se seu foco principal é depositar materiais isolantes ou dielétricos (como óxidos ou nitretos): A pulverização catódica por RF é a técnica essencial e padrão da indústria necessária para superar o carregamento da superfície.

- Se seu foco principal é manter a estabilidade operacional e a conformidade regulatória: Usar a frequência ISM padrão de 13,56 MHz é o caminho não negociável para quase todas as aplicações comerciais e de pesquisa.

Em última análise, a escolha da frequência na pulverização catódica por RF é um exemplo perfeito de como os processos técnicos são moldados tanto pela física fundamental quanto por restrições práticas e do mundo real.

Tabela Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Frequência Padrão | 13,56 MHz |

| Uso Principal | Pulverização catódica de materiais isolantes (cerâmicas, óxidos) |

| Benefício Chave | Neutraliza o acúmulo de carga superficial, permitindo deposição estável |

| Status Regulatório | Banda ISM (Industrial, Científica, Médica) globalmente reconhecida |

| Desvantagem Comum | Menores taxas de deposição vs. pulverização catódica CC |

Pronto para otimizar seu processo de deposição de filmes finos? A KINTEK é especializada em sistemas de pulverização catódica por RF de alto desempenho e equipamentos de laboratório projetados para resultados precisos e confiáveis com materiais isolantes. Nossa experiência garante que você obtenha a solução certa para sua aplicação específica, apoiada por suporte líder do setor. Entre em contato com nossos especialistas hoje para discutir como nosso equipamento pode aprimorar suas capacidades de pesquisa ou produção!

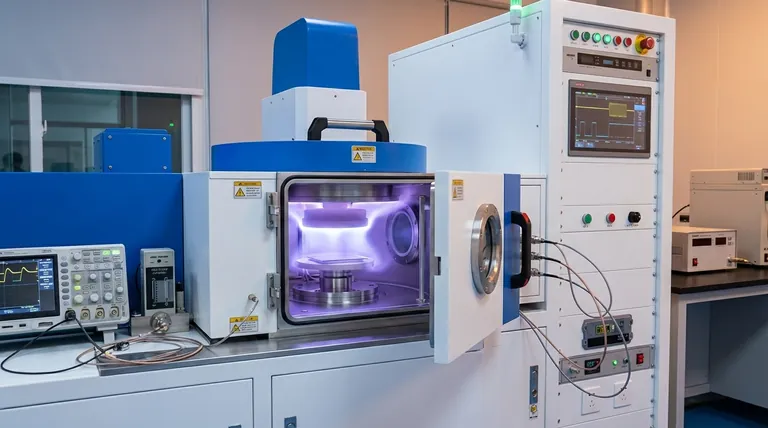

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Eletrodo de disco rotativo (disco de anel) RRDE / compatível com PINE, ALS japonês, Metrohm suíço de carbono vítreo platina

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão