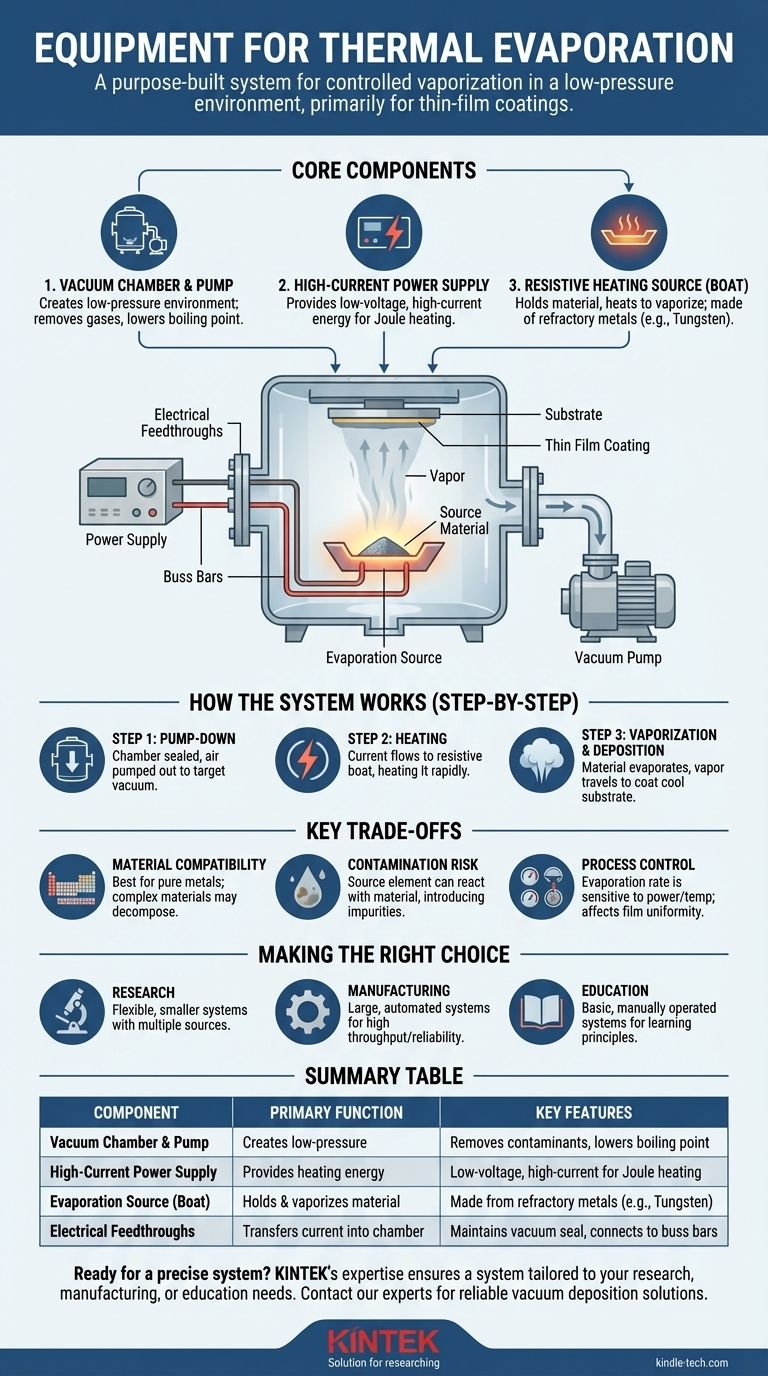

Em um contexto técnico, o equipamento para evaporação é um sistema construído para esse fim, centrado em torno de três componentes principais: uma câmara de vácuo, uma fonte de alimentação de alta corrente e uma fonte de aquecimento resistiva. Esta configuração é projetada para aquecer um material até que ele se transforme em vapor em um ambiente controlado de baixa pressão, um processo mais comumente usado para criar revestimentos de película fina.

O equipamento essencial para evaporação funciona como um sistema unificado. Ele usa um vácuo para diminuir o ponto de ebulição de um material e remover contaminantes, enquanto uma fonte elétrica aquece um recipiente — frequentemente chamado de "barco" — para vaporizar o material para deposição.

Os Componentes Centrais de um Sistema de Evaporação Térmica

A evaporação térmica não é apenas sobre calor; é sobre aplicar esse calor em um ambiente altamente controlado. Cada componente tem um papel específico para alcançar esse controle.

A Câmara de Vácuo e o Sistema de Bombeamento

Todo o processo ocorre dentro de uma câmara de vácuo selada. Um vácuo é fundamental por duas razões.

Primeiro, ele remove gases atmosféricos como oxigênio e vapor de água, que de outra forma poderiam contaminar ou reagir com o material da fonte quente e com o filme resultante.

Segundo, ele diminui drasticamente a pressão. Isso permite que os materiais vaporizem em uma temperatura muito mais baixa do que fariam à pressão atmosférica normal. Também permite que os átomos vaporizados viajem em linha reta até seu alvo sem colidir com moléculas de ar.

A Fonte de Alimentação

Uma fonte de alimentação de evaporação é uma unidade especializada que fornece eletricidade de baixa tensão e alta corrente.

Essa energia elétrica não serve para alimentar a câmara em si, mas para aquecer diretamente a fonte de evaporação através de um princípio chamado aquecimento Joule. A alta corrente é o que gera o calor intenso necessário para a vaporização.

A Fonte de Evaporação (O "Barco")

A fonte é o elemento que contém o material a ser evaporado e gera o calor. Geralmente é um pequeno barco, cesta ou filamento feito de um material altamente resistivo.

Essas fontes são tipicamente feitas de metais refratários como tungstênio, molibdênio ou tântalo. Esses materiais são escolhidos porque têm pontos de fusão extremamente altos e não evaporarão a si mesmos nas temperaturas necessárias para vaporizar o material da fonte.

Passagens Elétricas (Feedthroughs) e Barras Condutoras (Buss Bars)

Para levar a alta corrente da fonte de alimentação (fora da câmara) para a fonte de evaporação (dentro do vácuo), você precisa de hardware especializado.

As passagens elétricas (feedthroughs) são conectores selados que permitem a passagem da corrente elétrica através da parede da câmara sem criar um vazamento de vácuo. Estas se conectam às barras condutoras (buss bars) internas, que são hastes de metal grossas e altamente condutoras que transportam a corrente para a fonte resistiva com perda mínima de energia.

Como o Sistema Funciona na Prática

Compreender os componentes é fundamental, mas ver como eles funcionam em sequência revela o quadro completo do processo.

Etapa 1: Redução de Pressão (Pump-Down)

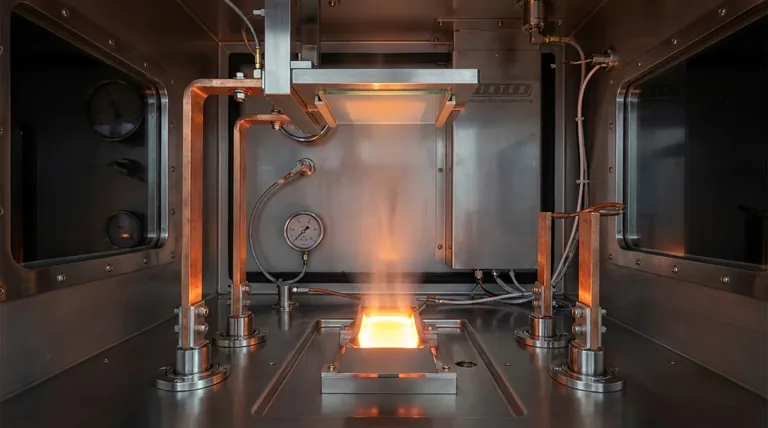

Primeiro, o material da fonte é colocado no barco, e o alvo a ser revestido (o substrato) é colocado na câmara. A câmara é então selada e a pressão é reduzida para um nível alvo usando um sistema de bomba de vácuo.

Etapa 2: Aquecimento

Uma vez que o nível de vácuo desejado é alcançado, a fonte de alimentação é ligada. A corrente flui das passagens elétricas, através das barras condutoras, e para o barco resistivo. A alta resistência do barco faz com que ele aqueça rapidamente, muitas vezes ficando branco-quente.

Etapa 3: Vaporização e Deposição

À medida que o barco aquece, ele transfere essa energia térmica para o material da fonte que contém. A temperatura do material sobe até começar a evaporar, liberando um fluxo de vapor. Esse vapor viaja em um caminho de linha de visão direta até revestir o substrato mais frio, condensando-se de volta a um sólido para formar uma película fina.

Entendendo as Trocas Chave

Embora poderosa, a evaporação térmica não é uma solução universal. O sucesso depende da compreensão de suas limitações.

Compatibilidade do Material

Este método funciona melhor para metais puros e alguns compostos simples que vaporizam sem se decompor. Ligas complexas ou certos compostos químicos podem decompor-se quando aquecidos, o que significa que o vapor e o filme resultantes terão uma composição química diferente do material de partida.

Risco de Contaminação

O elemento quente da fonte pode, às vezes, reagir com o material da fonte, introduzindo impurezas no filme. Escolher o material de barco correto para o material que está sendo evaporado é fundamental para garantir um produto final puro.

Controle do Processo

Controlar a espessura e a uniformidade do filme depositado requer um gerenciamento cuidadoso da taxa de evaporação. Essa taxa é altamente sensível à entrada de energia e à temperatura, o que pode tornar a obtenção de resultados perfeitamente repetíveis um desafio sem equipamentos de monitoramento sofisticados.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração específica do equipamento que você precisa depende inteiramente do seu objetivo.

- Se o seu foco principal for pesquisa fundamental: Um sistema flexível e menor com múltiplas opções de fonte e boa instrumentação é ideal para experimentar diferentes materiais e processos.

- Se o seu foco principal for fabricação de alto volume: Você precisa de um sistema grande e altamente automatizado, otimizado para confiabilidade, rendimento e deposição de um único material bem caracterizado.

- Se o seu foco principal for aprendizado educacional: Um sistema básico, operado manualmente, é frequentemente a melhor escolha para demonstrar claramente os princípios centrais da tecnologia de vácuo e transição de fase.

Em última análise, entender como esses componentes funcionam como um sistema integrado é a chave para dominar o processo de evaporação para qualquer aplicação.

Tabela de Resumo:

| Componente | Função Principal | Características Principais |

|---|---|---|

| Câmara de Vácuo e Bomba | Cria um ambiente de baixa pressão | Remove contaminantes, diminui o ponto de ebulição |

| Fonte de Alimentação de Alta Corrente | Fornece energia de aquecimento | Baixa tensão, alta corrente para aquecimento Joule |

| Fonte de Evaporação (Barco) | Contém e vaporiza o material | Feito de metais refratários (ex: Tungstênio) |

| Passagens Elétricas (Feedthroughs) | Transfere corrente para dentro da câmara | Mantém o selo de vácuo, conecta-se às barras condutoras |

Pronto para integrar um sistema de evaporação térmica preciso em seu laboratório? Seja seu foco pesquisa, fabricação ou educação, a experiência da KINTEK em equipamentos de laboratório garante que você obtenha um sistema adaptado às suas necessidades específicas. Somos especializados em fornecer soluções confiáveis de deposição a vácuo que aprimoram seus processos de revestimento de película fina. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar os objetivos do seu laboratório com o equipamento e consumíveis corretos.

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Conjunto de Barco de Evaporação Cerâmica Cadinho de Alumina para Uso Laboratorial

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual é a diferença entre sputtering e evaporação térmica? Escolha o método PVD certo para o seu filme fino

- O que é a técnica de evaporação térmica? Um guia para deposição de filmes finos para o seu laboratório

- Qual é o significado da evaporação térmica? Um guia para revestimentos de filme fino simples e econômicos

- Para que é usada a evaporação térmica para depositar? Um guia sobre metais, compostos e aplicações chave

- O que é o efeito térmico por evaporação? Um Guia Simples para a Deposição de Filmes Finos