Fundamentalmente, a taxa de deposição em um processo de filme fino é determinada por uma combinação da sua entrada de energia, da geometria física do seu sistema e do material específico que você está depositando. Embora aumentar a potência ou diminuir a distância entre a fonte e o substrato sejam as maneiras mais diretas de aumentar a taxa, essas ações têm consequências diretas na uniformidade e na qualidade do filme final.

O desafio central não é simplesmente maximizar a taxa de deposição, mas equilibrá-la com os objetivos igualmente importantes de uniformidade e qualidade do filme. Otimizar apenas para a velocidade muitas vezes compromete a integridade do material que você está criando.

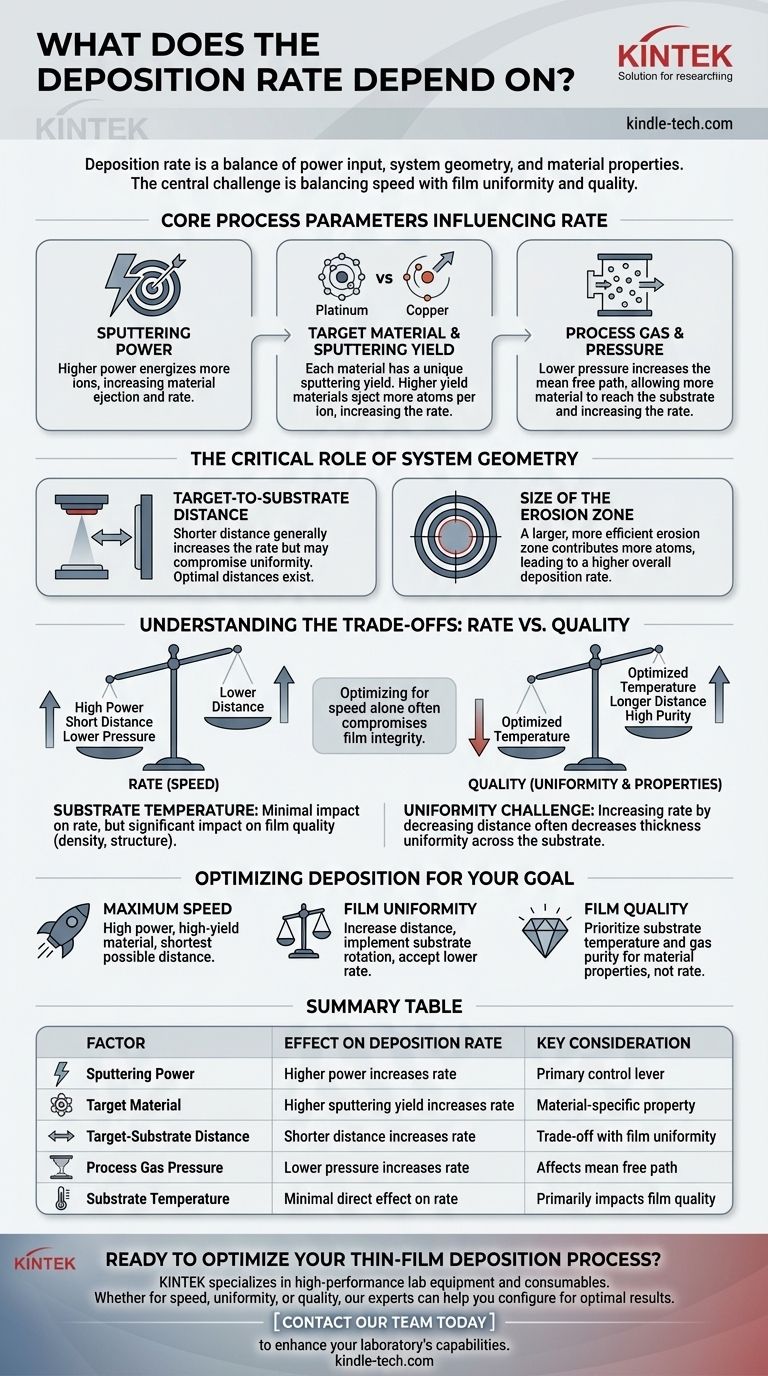

Parâmetros Essenciais do Processo que Influenciam a Taxa

A velocidade com que seu filme cresce é um resultado direto da energia que você coloca no sistema e da resposta do material a essa energia.

Potência de Pulverização Catódica

A quantidade de energia aplicada ao magnetron é uma alavanca primária para controlar a taxa. Uma potência mais alta energiza mais íons no plasma, fazendo com que atinjam o material alvo com maior força e frequência.

Isso ejeta mais átomos do alvo, aumentando diretamente o fluxo de material que viaja em direção ao seu substrato e, assim, aumentando a taxa de deposição.

Material do Alvo e Rendimento de Pulverização Catódica

O material do próprio alvo é um fator crítico. Cada material tem uma propriedade única chamada rendimento de pulverização catódica — o número médio de átomos ejetados do alvo para cada íon que o atinge.

Por exemplo, um alvo de platina tem um rendimento de pulverização catódica menor do que muitos outros metais comuns. Como resultado, ele produzirá uma taxa de deposição aproximadamente metade da de outros materiais sob as mesmas condições de processo.

Gás do Processo e Pressão

A pressão do gás do processo (como Argônio) dentro da câmara impacta diretamente a taxa. Uma pressão mais baixa significa que há menos átomos de gás para o material alvo ejetado colidir em seu caminho para o substrato.

Esse "caminho livre médio" mais longo resulta em mais material atingindo o substrato, aumentando a taxa de deposição. Por outro lado, uma pressão mais alta leva a mais colisões e dispersão, o que diminui a taxa.

O Papel Crítico da Geometria do Sistema

Como sua câmara de deposição é configurada fisicamente tem um impacto profundo e muitas vezes negligenciado tanto na taxa quanto nas características finais do filme.

Distância Alvo-Substrato

Como regra geral, a taxa de deposição tem uma relação inversa com a distância entre o alvo e o substrato. Aproximar o substrato da fonte aumenta a taxa.

No entanto, em alguns processos de plasma específicos, pode haver uma distância ótima (por exemplo, alguns milímetros do eletrodo) onde a densidade do plasma está no seu pico, maximizando momentaneamente a taxa antes que ela comece a diminuir novamente com o aumento da distância.

Tamanho da Zona de Erosão

A taxa de deposição é fortemente influenciada pelo tamanho da zona de erosão no alvo. Esta é a área do alvo que está sendo ativamente pulverizada.

Uma zona de erosão maior e mais eficientemente utilizada significa que uma área de superfície maior está contribuindo com átomos pulverizados, levando a uma taxa de deposição geral mais alta para um determinado nível de potência.

Compreendendo as Compensações: Taxa vs. Qualidade

Engenheiros experientes sabem que buscar a maior taxa de deposição possível é frequentemente um erro. Os parâmetros mais importantes para a qualidade do filme não aumentam necessariamente a velocidade.

O Dilema da Temperatura do Substrato

A temperatura do substrato tem muito pouco impacto direto na própria taxa de deposição. No entanto, tem um impacto significativo na qualidade do filme.

Temperaturas mais altas do substrato dão aos átomos que chegam mais energia superficial, permitindo que se organizem em uma estrutura mais ordenada e densa. Isso reduz defeitos e melhora as propriedades físicas do filme, mas não torna o processo mais rápido.

O Desafio da Uniformidade

A compensação entre taxa e uniformidade é constante. Diminuir a distância alvo-substrato para aumentar a taxa quase sempre diminuirá a uniformidade da espessura do filme em todo o substrato.

O material se deposita mais intensamente diretamente abaixo da trilha de erosão, e esse efeito torna-se mais pronunciado em distâncias mais curtas. Alcançar um filme altamente uniforme geralmente requer aumentar a distância, o que, por sua vez, diminui a taxa.

Otimizando a Deposição para o Seu Objetivo

Para controlar seu processo de forma eficaz, você deve primeiro definir seu objetivo principal. Os parâmetros ideais para um objetivo são frequentemente errados para outro.

- Se o seu foco principal é a velocidade máxima: Use alta potência, um material alvo de alto rendimento e a menor distância alvo-substrato possível que seu sistema permite.

- Se o seu foco principal é a uniformidade do filme: Aumente a distância alvo-substrato e considere implementar a rotação do substrato, aceitando a consequente diminuição na taxa de deposição.

- Se o seu foco principal é a qualidade do filme (por exemplo, densidade, baixa tensão): Priorize a otimização da temperatura do substrato e da pureza do gás do processo, pois estes têm um impacto maior nas propriedades do material do que na taxa.

Dominar a deposição de filmes finos é sobre entender e manipular intencionalmente a interação entre essas variáveis concorrentes.

Tabela Resumo:

| Fator | Efeito na Taxa de Deposição | Consideração Chave |

|---|---|---|

| Potência de Pulverização Catódica | Maior potência aumenta a taxa | Alavanca de controle primária |

| Material do Alvo | Maior rendimento de pulverização catódica aumenta a taxa | Propriedade específica do material |

| Distância Alvo-Substrato | Menor distância aumenta a taxa | Compensação com a uniformidade do filme |

| Pressão do Gás do Processo | Menor pressão aumenta a taxa | Afeta o caminho livre médio dos átomos |

| Temperatura do Substrato | Efeito direto mínimo na taxa | Impacta principalmente a qualidade do filme |

Pronto para Otimizar Seu Processo de Deposição de Filmes Finos?

Compreender o delicado equilíbrio entre taxa de deposição, uniformidade e qualidade é fundamental para o sucesso da pesquisa e produção. A KINTEK é especializada em fornecer equipamentos de laboratório de alto desempenho e consumíveis adaptados às suas necessidades específicas de filmes finos.

Seja você priorizando velocidade, uniformidade ou qualidade superior do filme, nossos especialistas podem ajudá-lo a selecionar os alvos de pulverização catódica certos e configurar seu sistema para resultados ótimos.

Entre em contato com nossa equipe hoje para discutir como as soluções da KINTEK podem aprimorar as capacidades do seu laboratório e alcançar seus objetivos de ciência dos materiais.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Qual é a principal função da conformação por prensagem a quente? Alcançar resistência superior e precisão na fabricação

- Quais são as vantagens e desvantagens da prensagem a quente? Escolha o Processo Certo de Metalurgia do Pó

- O que é laminação por prensa quente? O Guia Definitivo para a União Forte e Durável de Materiais

- O que é forjamento a quente por prensa? Criação de Componentes Metálicos Complexos e de Alta Resistência

- O que é moldagem por prensagem a quente? Obtenha Densidade Superior e Formas Complexas com Calor e Pressão