Em termos simples, "sinterizar" algo é formar uma massa sólida de material a partir de um pó usando calor e pressão. Crucialmente, esse processo funciona sem derreter o material em estado líquido. Em vez disso, as partículas individuais do pó são aquecidas o suficiente para que seus átomos se difundam e se fundam, ligando o pó em um objeto sólido e forte.

A razão principal pela qual a sinterização é importante é que ela permite que os engenheiros criem peças fortes e complexas a partir de materiais — como cerâmicas e metais de alto desempenho — que são extremamente difíceis ou impossíveis de moldar usando métodos tradicionais de fusão e fundição.

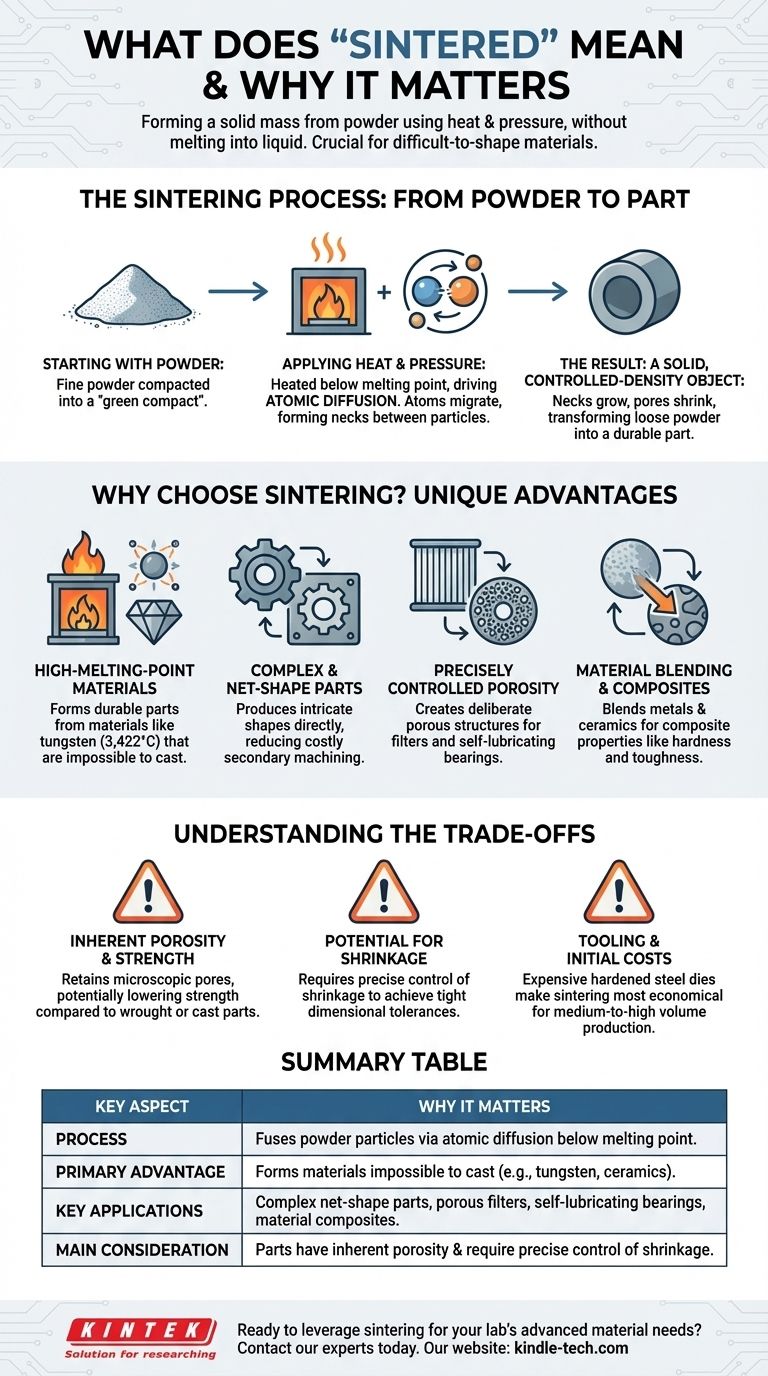

O Processo de Sinterização: Do Pó à Peça

Entender a sinterização começa com a visualização de como partículas soltas podem se tornar um todo unificado. O processo é um equilíbrio cuidadoso entre ciência dos materiais e engenharia térmica.

Começando com o Pó

A jornada começa com um pó fino, que pode ser um metal, uma cerâmica ou até mesmo uma mistura de diferentes materiais. Este pó é colocado em um molde e frequentemente compactado sob alta pressão para criar uma forma preliminar e frágil, conhecida como "compacto verde".

Aplicação de Calor e Pressão

Este compacto verde é então colocado em um forno. A temperatura é aumentada significativamente, mas sempre mantida abaixo do ponto de fusão do material. Essa energia térmica é o principal motor do processo.

Difusão Atômica: O Mecanismo Central

O calor energiza os átomos na superfície de cada partícula de pó. Esses átomos energizados começam a se mover e migrar através das fronteiras entre as partículas adjacentes. Esse movimento atômico forma "pontes" ou "pescoços", que gradualmente crescem e aproximam as partículas, eliminando os espaços vazios entre elas.

O Resultado: Um Objeto Sólido de Densidade Controlada

À medida que as pontes crescem e os poros diminuem, o pó solto se transforma em uma peça sólida e densa. Uma grande vantagem da sinterização é que essa densificação pode ser controlada com precisão, permitindo a criação de componentes totalmente densos ou objetos com porosidade intencionalmente projetada.

Por Que Escolher a Sinterização em Vez de Outros Métodos?

A sinterização não é apenas uma alternativa; para muitas aplicações, é o único método de fabricação viável. Suas vantagens únicas resolvem vários desafios críticos de engenharia.

Trabalhando com Materiais de Alto Ponto de Fusão

Muitos materiais avançados, como o tungstênio (ponto de fusão de 3.422°C) ou cerâmicas técnicas como a alumina, têm pontos de fusão muito altos para fundição prática e econômica. A sinterização elimina a necessidade de fusão completa, tornando possível formar esses materiais em peças duráveis.

Criação de Peças Complexas e de Forma Líquida (Net-Shape)

A sinterização pode produzir formas intrincadas com alto grau de precisão diretamente do molde. Essa capacidade de "forma líquida" ou "quase forma líquida" reduz drasticamente ou elimina a necessidade de usinagem secundária cara e desperdiçadora, tornando-a altamente eficiente para a produção de componentes pequenos e complexos, como engrenagens, cames e buchas.

Controle de Porosidade com Precisão

Ao contrário da fusão, a sinterização permite a criação deliberada de estruturas porosas. Isso é essencial para produtos como filtros metálicos, aberturas porosas e mancais autolubrificantes, onde uma rede de poros interconectados é a principal característica de design.

Mistura de Materiais e Compósitos

Como não depende da fusão, a sinterização é um excelente método para criar materiais compósitos. Pós de diferentes materiais, como um metal e uma cerâmica, podem ser misturados para criar uma peça final que exibe as propriedades desejadas de ambos, como a dureza de uma cerâmica e a tenacidade de um metal.

Entendendo as Compensações (Trade-offs)

Embora poderosa, a sinterização não é uma solução universal. Reconhecer suas limitações é fundamental para usá-la de forma eficaz.

Porosidade Inerente e Resistência

A menos que etapas secundárias específicas, como a Prensagem Isostática a Quente (HIP), sejam usadas, as peças sinterizadas quase sempre retêm algum nível de porosidade microscópica. Isso pode torná-las menos resistentes ou tenazes do que peças feitas de um bloco sólido do mesmo material (material laminado) ou através de fundição.

Potencial de Encolhimento

À medida que o pó se adensa, a peça encolhe. Prever e controlar esse encolhimento é uma ciência complexa e é fundamental para alcançar tolerâncias dimensionais rigorosas. Pó ou aquecimento inconsistentes podem levar a peças empenadas ou fora de especificação.

Ferramental e Custos Iniciais

Os moldes de aço endurecido usados para formar o compacto verde inicial são caros de projetar e fabricar. Esse alto custo inicial de ferramental faz com que a sinterização seja mais econômica para tiragens de produção de médio a alto volume que podem amortizar o investimento.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar este conhecimento, considere como as vantagens da sinterização se alinham com os requisitos específicos do seu projeto.

- Se o seu foco principal for desempenho em alta temperatura ou resistência ao desgaste: A sinterização é a principal escolha para criar peças a partir de cerâmicas, cermets ou metais refratários que não podem ser facilmente fundidos.

- Se o seu foco principal for peças complexas e pequenas em alto volume: A sinterização oferece excelente fabricação de forma líquida, reduzindo o desperdício de material e os custos de pós-processamento para componentes como engrenagens automotivas ou carcaças de sensores eletrônicos.

- Se o seu foco principal for porosidade controlada: A sinterização é o método definitivo para fabricar componentes como filtros, aberturas ou mancais autolubrificantes onde os poros são uma característica funcional do design.

Entender a sinterização permite que você projete e fabrique peças que, de outra forma, estariam fora de alcance, desbloqueando uma nova classe de materiais e soluções.

Tabela de Resumo:

| Aspecto Chave | Por Que É Importante |

|---|---|

| Processo | Fundir partículas de pó usando calor abaixo do ponto de fusão via difusão atômica. |

| Vantagem Principal | Forma materiais impossíveis de fundir, como tungstênio e cerâmicas técnicas. |

| Aplicações Chave | Peças complexas de forma líquida, filtros porosos, mancais autolubrificantes, compósitos de materiais. |

| Principal Consideração | As peças têm porosidade inerente e exigem controle preciso do encolhimento durante a produção. |

Pronto para alavancar a sinterização para as necessidades de materiais avançados do seu laboratório? A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis precisos essenciais para os processos de sinterização. Se você está desenvolvendo novos materiais, criando componentes complexos ou precisa de tecnologia de forno confiável, nossa experiência garante que você alcance resultados consistentes e de alta qualidade. Contate nossos especialistas hoje para discutir como podemos apoiar seus projetos de sinterização e aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Qual é a diferença entre um forno de caixa e um forno mufla? Escolha o forno de laboratório certo para sua aplicação

- Quais são as condições para um forno mufla? Garanta Segurança, Desempenho e Longevidade

- Qual é a diferença entre forno mufla e estufa de ar? Escolha a Ferramenta Certa para o Seu Processo Térmico

- Qual é a diferença entre um forno mufla e um forno normal? Garantindo a Pureza da Amostra com Aquecimento Indireto

- Como o teor de cinzas é determinado em um forno mufla? Domine o Método de Análise Gravimétrica