Na manufatura, PVD significa Deposição Física de Vapor. É um processo sofisticado de revestimento a vácuo usado para aplicar uma película extremamente fina, mas altamente durável, na superfície de um produto. Este processo não se trata de criar o objeto em si, mas de modificar sua superfície para melhorar significativamente sua durabilidade, funcionalidade e aparência estética.

O propósito central do PVD é conferir a um material comum propriedades extraordinárias. Ao depositar uma camada microscópica de um material de alto desempenho, você pode tornar um produto mais duro, mais resistente ao desgaste ou imbuí-lo de características elétricas ou ópticas específicas.

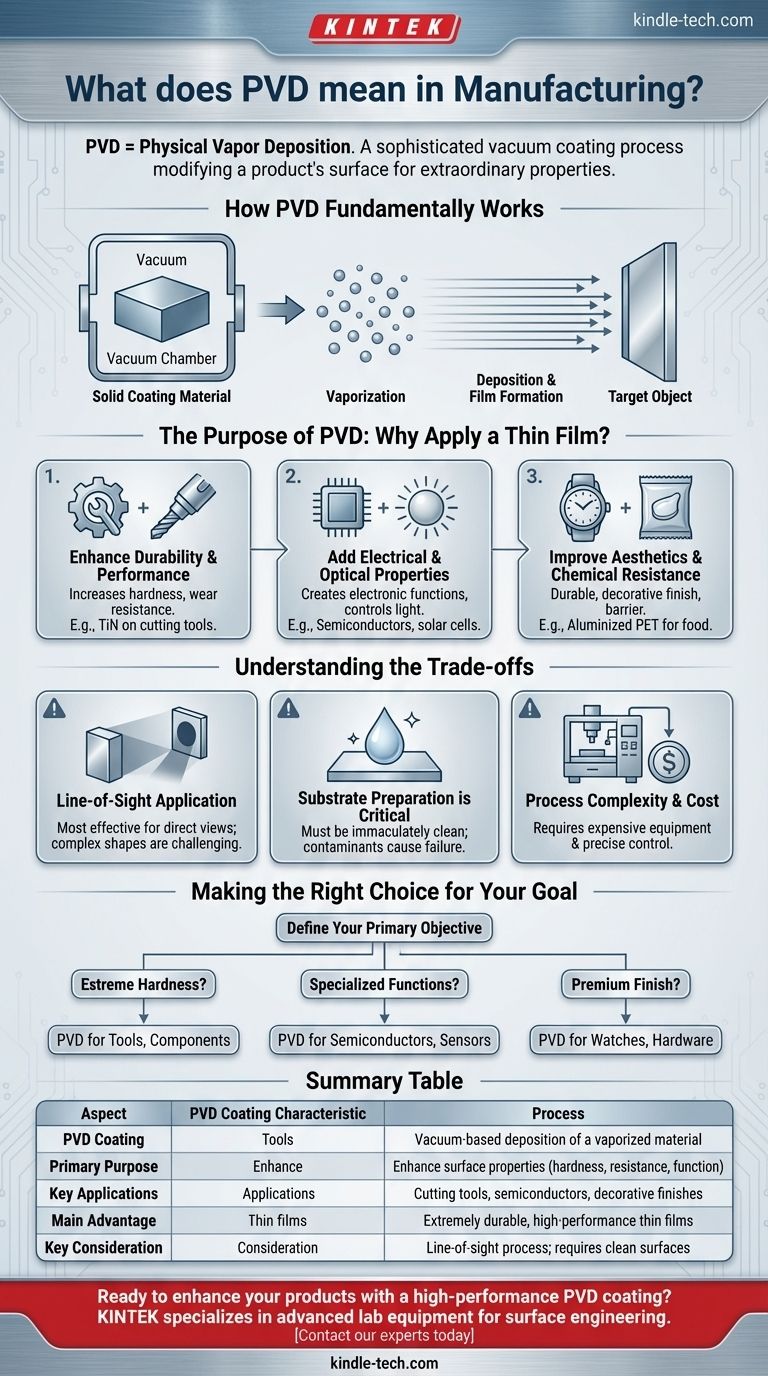

Como o PVD Funciona Fundamentalmente

O Conceito de Deposição

Em sua essência, o PVD é um processo que ocorre dentro de uma câmara de alto vácuo. Envolve transformar um material de revestimento sólido em vapor.

Este vapor então viaja através do vácuo e se condensa no objeto alvo, átomo por átomo, formando uma película fina, ligada e extremamente uniforme.

O Papel do Vácuo

O ambiente de vácuo é fundamental. Ele remove ar e outras partículas que poderiam interferir no processo, garantindo que o material de revestimento vaporizado viaje em linha reta e adira ao substrato com pureza e resistência máximas.

O Propósito do PVD: Por Que Aplicar uma Película Fina?

Os revestimentos PVD são escolhidos para resolver desafios específicos de engenharia e design. A película aplicada confere ao material base novas capacidades que ele não possuía anteriormente.

Aumentando a Durabilidade e o Desempenho

Um dos usos mais comuns do PVD é aumentar drasticamente a dureza e a resistência ao desgaste de um objeto.

Um exemplo clássico é o revestimento de ferramentas de corte de metal com nitreto de titânio (TiN). Esta camada cerâmica dura permite que a ferramenta dure muito mais e tenha melhor desempenho sob estresse extremo.

Adicionando Propriedades Elétricas e Ópticas

O PVD é essencial na manufatura de alta tecnologia para criar camadas com funções eletrônicas ou de manipulação de luz específicas.

Isso é visto na produção de dispositivos semicondutores e células solares de película fina, onde camadas precisas são depositadas para controlar o fluxo de eletricidade ou absorver a luz de forma eficiente.

Melhorando a Estética e a Resistência Química

O PVD pode aplicar um acabamento decorativo durável que é muito superior à galvanoplastia ou pintura tradicionais. Também pode criar uma barreira protetora.

Por exemplo, o filme PET aluminizado usado em embalagens de alimentos é feito usando PVD. A fina camada de alumínio fornece uma barreira contra oxigênio e luz, preservando o conteúdo interno.

Entendendo as Compensações

Embora poderoso, o PVD é um processo industrial especializado com considerações específicas. Não é uma solução universal para todas as necessidades de revestimento.

Aplicação por Linha de Visada

O material vaporizado viaja em linha reta. Isso significa que o PVD é mais eficaz para revestir superfícies que têm uma linha de visão direta para o material de origem. Revestir formas internas complexas pode ser desafiador.

A Preparação do Substrato é Crítica

A superfície do objeto a ser revestido deve estar imaculadamente limpa. Quaisquer contaminantes como óleo ou poeira impedirão que a película adira corretamente, levando a defeitos ou falha do revestimento.

Complexidade e Custo do Processo

O PVD requer equipamentos de vácuo caros e um alto grau de controle de processo. É uma tarefa mais complexa e custosa do que métodos de revestimento mais simples, como a pintura, tornando-o mais adequado para aplicações onde o alto desempenho é essencial.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se o PVD é a solução apropriada, você deve primeiro definir seu objetivo principal.

- Se o seu foco principal for dureza extrema e resistência ao desgaste: O PVD é uma excelente escolha para estender a vida útil de ferramentas, componentes de motor e outras peças sujeitas a alto atrito.

- Se o seu foco principal for funções eletrônicas ou ópticas especializadas: O PVD é uma tecnologia indispensável para criar as camadas microfinas necessárias em semicondutores, sensores e óticas.

- Se o seu foco principal for um acabamento decorativo premium e durável: O PVD oferece uma ampla gama de cores com um nível de resistência que excede em muito os métodos tradicionais, ideal para relógios, ferragens e bens de luxo.

Em última análise, o PVD é uma tecnologia transformadora para conferir características de alto desempenho à superfície de um objeto.

Tabela de Resumo:

| Aspecto | Característica do Revestimento PVD |

|---|---|

| Processo | Deposição baseada em vácuo de um material vaporizado |

| Propósito Principal | Melhorar as propriedades da superfície (dureza, resistência, função) |

| Aplicações Principais | Ferramentas de corte, semicondutores, acabamentos decorativos |

| Vantagem Principal | Películas finas de altíssimo desempenho e extremamente duráveis |

| Consideração Chave | Processo de linha de visão; requer superfícies limpas |

Pronto para aprimorar seus produtos com um revestimento PVD de alto desempenho? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para engenharia de superfícies. Nossas soluções ajudam você a alcançar durabilidade, funcionalidade e estética superiores. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades específicas de manufatura.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo