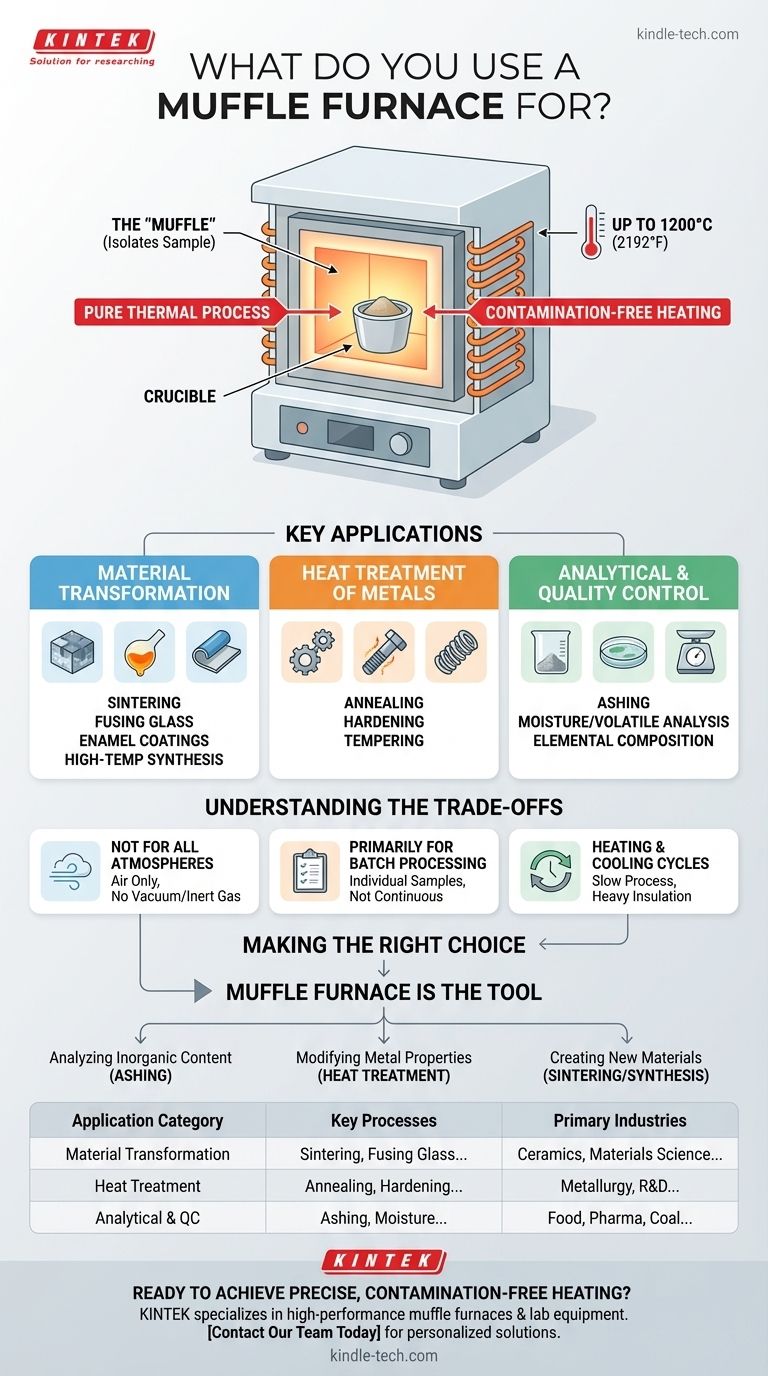

Em essência, um forno mufla é usado para qualquer processo que exija o aquecimento de um material a uma temperatura muito alta em um ambiente controlado. Suas aplicações principais se enquadram em três categorias: transformação de materiais (como sinterização de cerâmicas ou tratamento térmico de metais), análise de amostras (como calcinação) e criação de novos compostos através de síntese em alta temperatura.

A função crítica de um forno mufla não é apenas aquecer, mas fazê-lo de forma limpa. Ele usa uma câmara interna — a "mufla" — para isolar a amostra do contato direto com os elementos de aquecimento, prevenindo contaminação e garantindo um processo puramente térmico.

O Princípio Central: Aquecimento Livre de Contaminação

Um forno mufla é fundamentalmente diferente de um forno de alta temperatura simples. O design é projetado para proteger a integridade da amostra que está sendo aquecida.

O que Significa "Mufla"

O termo "mufla" refere-se à câmara interna que envolve o material que está sendo processado. Esta câmara é aquecida por fora por bobinas.

Este design é crucial porque protege a amostra de quaisquer subprodutos de combustão ou impurezas que possam ser liberados pelos próprios elementos de aquecimento. Isso garante que o processo seja puramente térmico.

Atingindo Altas Temperaturas

Os fornos mufla são projetados para aplicações que começam onde os fornos padrão param. Eles geralmente operam em temperaturas de até 1200°C (2192°F) ou mais.

Esta capacidade é essencial para causar mudanças físicas ou químicas nos materiais, como derreter metais, fundir vidro ou queimar toda a matéria orgânica de uma amostra.

Aplicações Chave em Várias Indústrias

A capacidade de fornecer calor limpo e de alta temperatura torna o forno mufla uma ferramenta indispensável em laboratórios, unidades de pesquisa e ambientes industriais especializados.

Transformação e Criação de Materiais

Um dos usos primários é mudar fundamentalmente a estrutura de um material.

Isso inclui sinterização (fusão de materiais em pó como cerâmicas ou metais em uma peça sólida), fusão de vidro, criação de revestimentos de esmalte e síntese de novos materiais em alta temperatura.

Tratamento Térmico de Metais

Em metalurgia e fabricação, os fornos mufla são usados para processos de tratamento térmico em pequena escala.

Esses processos, como recozimento (amaciamento), têmpera e revenimento (endurecimento), modificam as propriedades físicas do aço e de outras ligas para atender a requisitos de desempenho específicos.

Processos Analíticos e de Controle de Qualidade

O forno é um instrumento padrão para preparação e análise de amostras em muitos campos.

O uso analítico mais comum é a calcinação (ashing), onde uma amostra (de alimentos, carvão ou produtos farmacêuticos) é incinerada para queimar todo o conteúdo orgânico, deixando apenas a cinza inorgânica para medição e análise. Também é usado para determinar teor de umidade, matéria volátil e composição elementar.

Entendendo as Compensações

Embora poderosos, os fornos mufla são ferramentas especializadas com limitações específicas que são importantes de reconhecer.

Não Para Todas as Atmosferas

Um forno mufla padrão opera em uma atmosfera de ar. Ele não é projetado para processos que exigem vácuo ou um gás inerte específico (como argônio ou nitrogênio) para prevenir oxidação. Fornos especializados são necessários para essas aplicações.

Principalmente Para Processamento em Lote

Os fornos mufla são ideais para processar amostras individuais ou pequenos lotes de peças. Eles não são adequados para linhas de produção industriais contínuas e de alto volume.

Ciclos de Aquecimento e Resfriamento

O isolamento pesado necessário para atingir e manter temperaturas extremas significa que aquecer e resfriar um forno mufla pode ser um processo lento. Isso deve ser considerado em qualquer fluxo de trabalho.

Fazendo a Escolha Certa Para Seu Objetivo

Para determinar se um forno mufla é a ferramenta correta, considere seu objetivo principal.

- Se o seu foco principal é analisar conteúdo inorgânico (calcinação): Um forno mufla é a ferramenta padrão para remover completamente o material orgânico para medir o que resta.

- Se o seu foco principal é modificar propriedades de metais (tratamento térmico): Ele fornece o ambiente de alta temperatura preciso necessário para processos como recozimento ou têmpera de peças pequenas.

- Se o seu foco principal é criar novos materiais (sinterização/síntese): O forno oferece uma câmara estável e controlada para fundir pós ou reagir sólidos em temperaturas extremas.

Em última análise, um forno mufla é a ferramenta definitiva quando seu processo exige transformação pura e de alta temperatura em um ambiente de ar controlado.

Tabela Resumo:

| Categoria de Aplicação | Processos Chave | Indústrias Principais |

|---|---|---|

| Transformação de Materiais | Sinterização, Fusão de Vidro, Revestimento de Esmalte | Cerâmica, Ciência dos Materiais, Fabricação |

| Tratamento Térmico | Recozimento, Têmpera, Revenimento | Metalurgia, P&D, Produção em Pequena Escala |

| Análise e Controle de Qualidade | Calcinação, Análise de Umidade/Matéria Volátil | Alimentos, Produtos Farmacêuticos, Carvão, Ambiental |

Pronto para alcançar aquecimento preciso e livre de contaminação para o seu laboratório? A KINTEK é especializada em fornos mufla de alto desempenho e equipamentos de laboratório, projetados para atender às rigorosas exigências dos processos de sinterização, calcinação e tratamento térmico. Nossos especialistas podem ajudá-lo a selecionar o forno perfeito para aprimorar sua pesquisa e controle de qualidade. Entre em contato com nossa equipe hoje mesmo para discutir sua aplicação específica e obter uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que é a incineração em um forno mufla? Isole o Conteúdo Inorgânico com Precisão

- Quais são os perigos de um forno mufla? Compreendendo os Riscos Críticos para a Segurança Laboratorial

- Um forno mufla precisa ser ventilado? Guia Essencial de Segurança e Desempenho

- Os fornos mufla precisam ser ventilados? Guia Essencial de Segurança e Desempenho

- O que é a introdução de um forno mufla? Um Guia para Aquecimento de Alta Temperatura e Livre de Contaminação