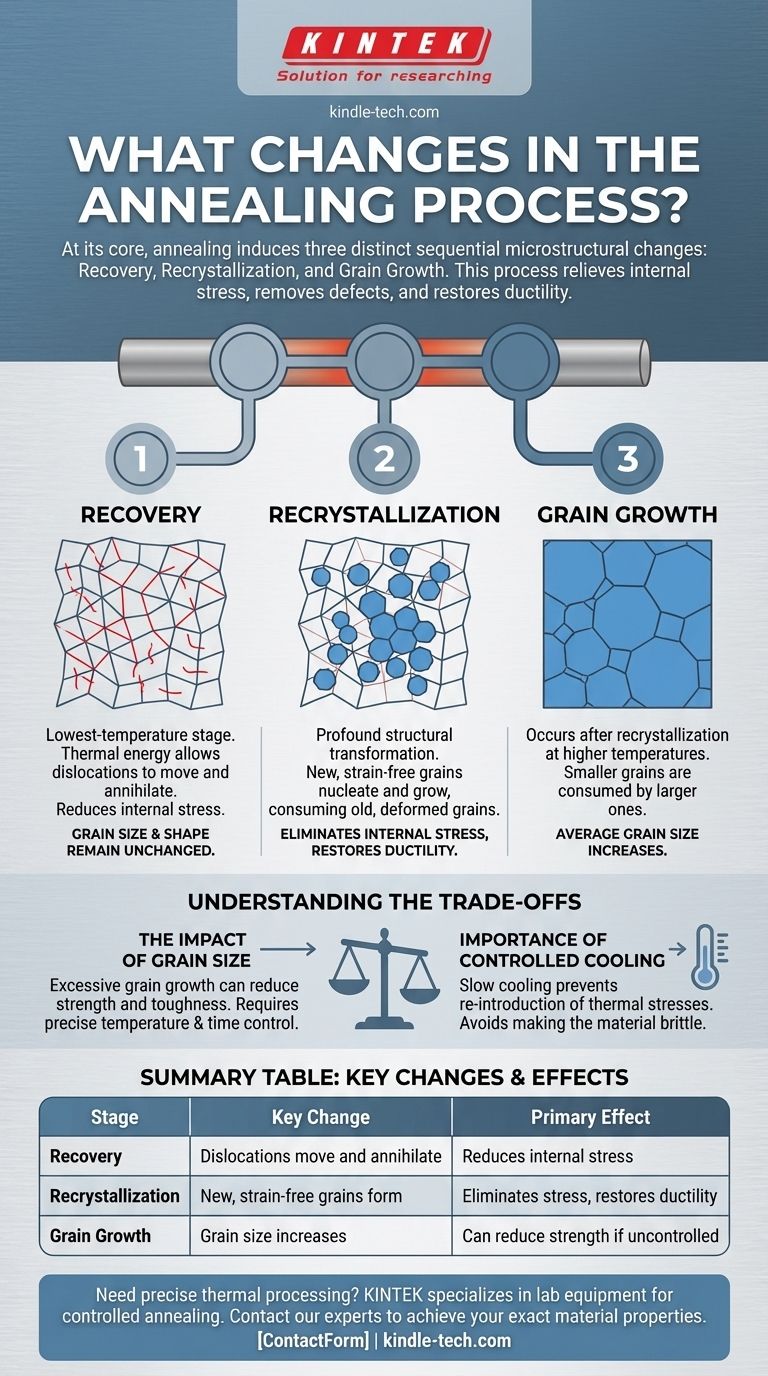

Em sua essência, o processo de recozimento induz três mudanças distintas e sequenciais na microestrutura interna de um metal. Essas mudanças são Recuperação, Recristalização e Crescimento de Grão, que trabalham coletivamente para aliviar tensões internas, remover defeitos e restaurar a ductilidade do material.

O recozimento não é um evento único, mas um processo térmico controlado que repara sistematicamente a estrutura cristalina interna de um metal. Ao gerenciar cuidadosamente a temperatura e o tempo, você pode reverter os efeitos do encruamento e da tensão de fabricação, transformando um material quebradiço e tensionado em um mais dúctil e estável.

O Propósito: Revertendo Danos Internos

Antes de examinar as fases, é crucial entender por que o recozimento é necessário. Processos de fabricação como fundição, forjamento ou trabalho a frio criam tensão interna e defeitos na estrutura cristalina de um metal.

O que é Tensão Interna?

Durante a fabricação, a rede cristalina do metal fica distorcida. Essas imperfeições, principalmente defeitos lineares conhecidos como deslocamentos, são como emaranhados microscópicos que impedem que os átomos deslizem facilmente uns sobre os outros.

Esse acúmulo de deslocamentos é o que torna um metal mais duro, mas também mais quebradiço — um estado conhecido como encruamento.

O Objetivo: Restaurar a Ductilidade e Aliviar a Tensão

O principal objetivo do recozimento é aliviar essas tensões internas e "desembaraçar" os deslocamentos.

Ao fazer isso, o processo restaura a ductilidade (a capacidade de se deformar sem fraturar) e torna o material mais macio e fácil de trabalhar para operações subsequentes.

As Três Fases da Mudança Microestrutural

A transformação durante o recozimento não ocorre de uma só vez. Ela progride através de três fases distintas à medida que a temperatura do material é aumentada e mantida.

Fase 1: Recuperação

A Recuperação é a primeira fase e a de menor temperatura do processo. Durante esta fase, o metal começa a amolecer à medida que a energia térmica permite que os deslocamentos se movam e se aniquilem.

Esse rearranjo reduz significativamente a tensão interna armazenada do material. Criticamente, o tamanho e a forma originais do grão não mudam durante a fase de recuperação.

Fase 2: Recristalização

À medida que a temperatura continua a subir ou é mantida por um período suficiente, a Recristalização começa. Esta é uma transformação estrutural profunda.

Novos cristais (grãos) perfeitamente formados e livres de tensão começam a nucleação e a crescer, consumindo e substituindo completamente os grãos antigos e deformados que estavam cheios de deslocamentos. Ao final desta fase, a tensão interna é efetivamente eliminada.

Fase 3: Crescimento de Grão

Se o metal for mantido na temperatura de recozimento após a conclusão da recristalização, ocorre o Crescimento de Grão.

Nesta fase final, os menores dos novos grãos livres de tensão são consumidos por seus vizinhos maiores. Isso faz com que o tamanho médio do grão do material aumente.

Entendendo as Compensações

Embora o recozimento seja uma ferramenta poderosa para melhorar as propriedades do material, não está isento de considerações críticas. O resultado é altamente sensível ao controle do processo.

O Impacto do Tamanho do Grão

O tamanho final do grão tem um impacto significativo nas propriedades mecânicas. Embora uma recristalização completa seja necessária para maximizar a ductilidade, o crescimento excessivo do grão pode, às vezes, reduzir a resistência geral e a tenacidade do material.

O controle do tamanho final do grão requer gerenciamento preciso tanto da temperatura quanto do tempo que o material é mantido nessa temperatura.

A Importância do Resfriamento Controlado

A etapa final — resfriar lentamente o material de volta à temperatura ambiente — é tão importante quanto o aquecimento.

Resfriar o metal muito rapidamente pode reintroduzir tensões térmicas, anulando parcialmente os benefícios do processo e potencialmente tornando o material quebradiço novamente. A taxa de resfriamento lenta permite que a estrutura cristalina reparada se estabilize em um estado estável e de baixa tensão.

Aplicando Isso ao Seu Objetivo

O ciclo de recozimento específico que você usa deve ser adaptado ao resultado de material desejado. Use as três fases como um guia para atingir seu objetivo de engenharia.

- Se o seu foco principal for alívio de tensão sem alterar a resistência: Procure um processo que complete a fase de Recuperação, mas pare antes que ocorra recristalização significativa.

- Se o seu foco principal for maximizar a maciez e a ductilidade: Você deve garantir que o processo seja suficiente para completar totalmente a fase de Recristalização.

- Se o seu foco principal for alcançar um equilíbrio específico de resistência e ductilidade: Você deve controlar com precisão a temperatura e o tempo para gerenciar a extensão do Crescimento de Grão após a conclusão da recristalização.

Ao entender essas três fases distintas, você ganha controle preciso sobre as propriedades mecânicas finais de um material.

Tabela de Resumo:

| Fase | Mudança Chave | Efeito Principal |

|---|---|---|

| Recuperação | Deslocamentos se movem e se aniquilam | Reduz a tensão interna |

| Recristalização | Novos grãos livres de tensão se formam | Elimina a tensão, restaura a ductilidade |

| Crescimento de Grão | O tamanho do grão aumenta | Pode reduzir a resistência se não for controlado |

Precisa de processamento térmico preciso para seus materiais?

A KINTEK é especializada nos equipamentos de laboratório e consumíveis necessários para processos de recozimento controlados. Se você está desenvolvendo novos materiais ou otimizando ciclos de tratamento térmico em seu laboratório, nossas soluções ajudam você a alcançar as propriedades exatas do material — do alívio de tensão à ductilidade — que sua pesquisa exige.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades específicas de recozimento e tratamento térmico do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- Quais são as vantagens da brasagem em comparação com a soldagem? Obtenha uma União de Metais Limpa e com Baixa Distorção

- O que é brasagem a vácuo? O Guia Definitivo para a União de Metais de Alta Pureza e Sem Fluxo

- Metais dissimilares podem ser brasados ou soldados por brasagem? Um Guia para Juntas Fortes e Confiáveis

- Quais metais podem ser unidos por brasagem? Descubra a Versatilidade das Técnicas Modernas de Brasagem