Praticamente todas as cerâmicas modernas são criadas através de um processo chamado sinterização. Desde itens domésticos comuns como azulejos e louças até componentes industriais avançados, a sinterização é a etapa fundamental que transforma o pó bruto em um material cerâmico forte, denso e funcional.

A sinterização não é um tipo específico de cerâmica, mas sim o processo de fabricação essencial que confere às cerâmicas suas propriedades características. Envolve a fusão de pós com calor, transformando uma coleção solta de grãos em um objeto sólido e durável sem derretê-lo.

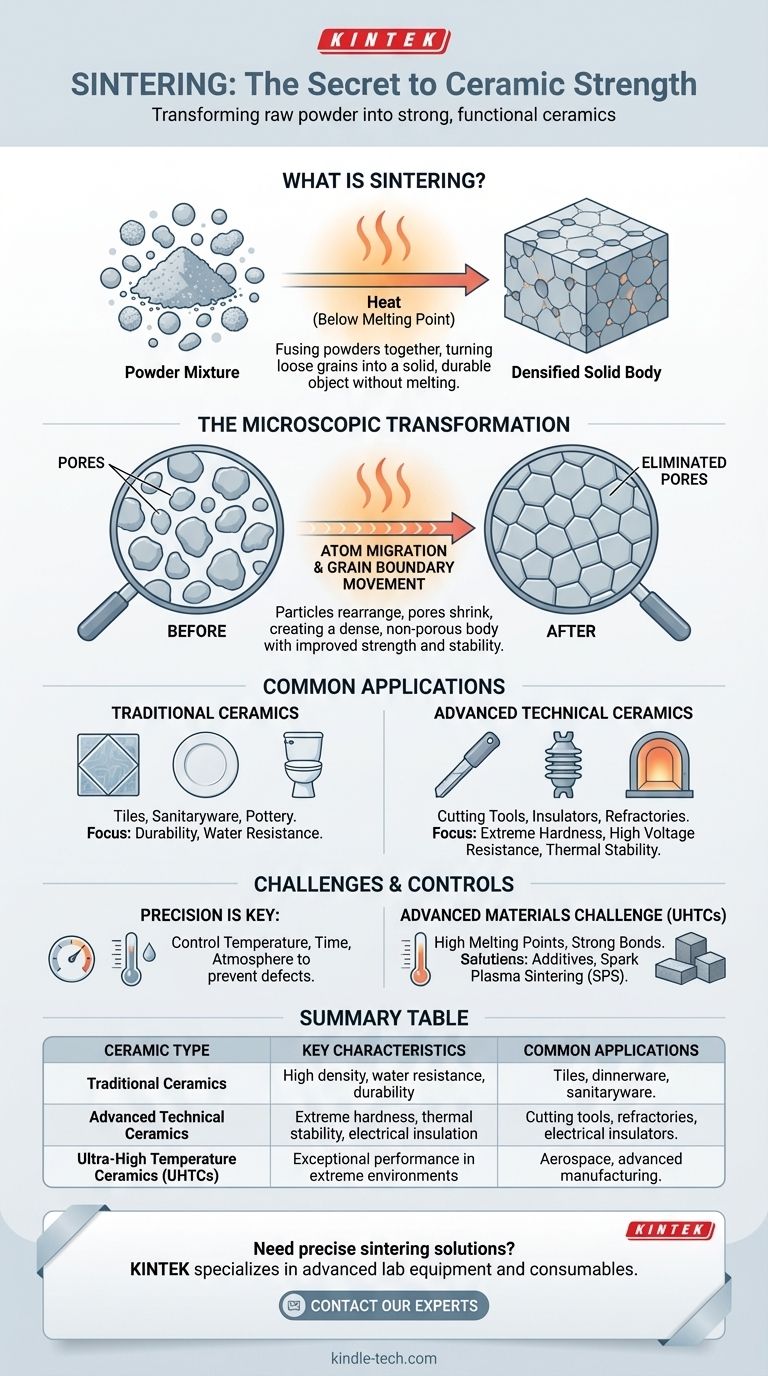

O que é Sinterização? A Base da Resistência Cerâmica

A sinterização é a etapa mais crítica na preparação de quase todos os produtos cerâmicos. É um tratamento térmico que altera fundamentalmente a estrutura interna do material.

Do Pó ao Sólido

O processo começa com uma mistura de pós finos, como sílica, argila, feldspato ou quartzo. Esses pós são moldados e depois aquecidos a altas temperaturas, mas crucialmente, abaixo de seu ponto de fusão.

Em vez de derreter e solidificar novamente, o calor energiza os átomos nas partículas do pó. Essa energia faz com que os átomos migrem e se difundam através dos limites das partículas vizinhas, efetivamente soldando-as.

A Transformação Microscópica

Durante a sinterização, o material passa por densificação. As partículas individuais se rearranjam, e os espaços vazios (poros) entre elas diminuem gradualmente e são eliminados.

Esse movimento de contorno de grão e migração de material criam uma estrutura policristalina firmemente interligada. O resultado é um corpo denso e não poroso com resistência mecânica, dureza e estabilidade vastamente melhoradas em comparação com o pó original.

Aplicações Comuns de Cerâmicas Sinterizadas

Como a sinterização é tão fundamental, suas aplicações são incrivelmente amplas, cobrindo materiais tradicionais e altamente avançados.

Cerâmicas Tradicionais

Itens cerâmicos do dia a dia dependem da sinterização para sua durabilidade e função. Isso inclui produtos como azulejos cerâmicos, louças sanitárias (pias e vasos sanitários) e cerâmica. O processo garante que sejam duros, resistentes à água e quimicamente estáveis.

Cerâmicas Técnicas Avançadas

Em engenharia e tecnologia, a sinterização é usada para criar materiais com propriedades específicas e de alto desempenho. Exemplos incluem:

- Ferramentas de Corte: A sinterização produz dureza extrema para usinagem de metais.

- Isoladores Elétricos: O processo cria um material denso e não condutivo capaz de suportar altas tensões.

- Materiais Refratários: Estes são sinterizados para alcançar excepcional estabilidade térmica para uso em fornos e estufas.

Compreendendo os Desafios e Controles

Alcançar as propriedades desejadas em um produto cerâmico acabado requer controle preciso sobre o processo de sinterização. Não é uma operação simples de "tamanho único".

A Importância dos Parâmetros do Processo

A densidade final, porosidade e microestrutura de uma cerâmica são determinadas pelos parâmetros de sinterização. Fatores como temperatura, tempo e atmosfera circundante devem ser cuidadosamente gerenciados para evitar defeitos e garantir que o material funcione conforme o esperado.

O Desafio dos Materiais Avançados

Alguns materiais são inerentemente difíceis de sinterizar. As Cerâmicas de Ultra-Alta Temperatura (UHTCs), por exemplo, possuem pontos de fusão extremamente altos e fortes ligações covalentes, que resistem à difusão atômica necessária para a densificação.

Para superar isso, os engenheiros podem usar aditivos como fibras de endurecimento para criar materiais compósitos. Eles também podem empregar técnicas avançadas como a Sinterização por Plasma de Faísca (SPS), que pode alcançar a densificação em temperaturas mais baixas e em tempos mais curtos do que os métodos convencionais.

Como Aplicar Este Conhecimento

Compreender que a sinterização é um processo, não um material, ajuda a avaliar uma cerâmica com base em sua função pretendida.

- Se o seu foco principal é o uso doméstico ou arquitetônico: Você está lidando com cerâmicas sinterizadas como a porcelana, onde o objetivo é alcançar alta densidade para durabilidade e resistência à água.

- Se o seu foco principal é o desempenho industrial: Você está usando cerâmicas avançadas onde a sinterização é precisamente controlada para projetar propriedades específicas como dureza extrema, estabilidade térmica ou isolamento elétrico.

- Se o seu foco principal é a inovação de materiais: Você está preocupado em superar os desafios de sinterização em materiais avançados para desbloquear novos níveis de desempenho para ambientes extremos.

Em última análise, saber que uma cerâmica é sinterizada é o ponto de partida para entender como suas propriedades foram projetadas para seu propósito específico.

Tabela Resumo:

| Tipo de Cerâmica | Características Principais | Aplicações Comuns |

|---|---|---|

| Cerâmicas Tradicionais | Alta densidade, resistência à água, durabilidade | Azulejos, louças, louças sanitárias |

| Cerâmicas Técnicas Avançadas | Dureza extrema, estabilidade térmica, isolamento elétrico | Ferramentas de corte, refratários, isoladores elétricos |

| Cerâmicas de Ultra-Alta Temperatura (UHTCs) | Desempenho excepcional em ambientes extremos | Aeroespacial, fabricação avançada |

Precisa de soluções de sinterização precisas para seus materiais cerâmicos? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos de sinterização. Seja você desenvolvendo cerâmicas tradicionais ou inovando com UHTCs, nossa experiência garante que você alcance a densidade e microestrutura perfeitas para sua aplicação. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de sinterização do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.