Em essência, a Deposição Física de Vapor (PVD) é uma técnica utilizada para aplicar revestimentos de película fina de alto desempenho numa grande variedade de objetos. Estes revestimentos são usados para aumentar a durabilidade, resistir a temperaturas extremas ou criar propriedades óticas e eletrónicas específicas. As suas aplicações vão desde o revestimento de componentes aeroespaciais e ferramentas industriais até à fabricação de semicondutores avançados e painéis solares.

A Deposição Física de Vapor não se trata de alterar o material central, mas sim de atualizar fundamentalmente a sua superfície. É um processo versátil para adicionar características específicas e de alto desempenho — como dureza, resistência à temperatura ou condutividade elétrica — a um substrato subjacente.

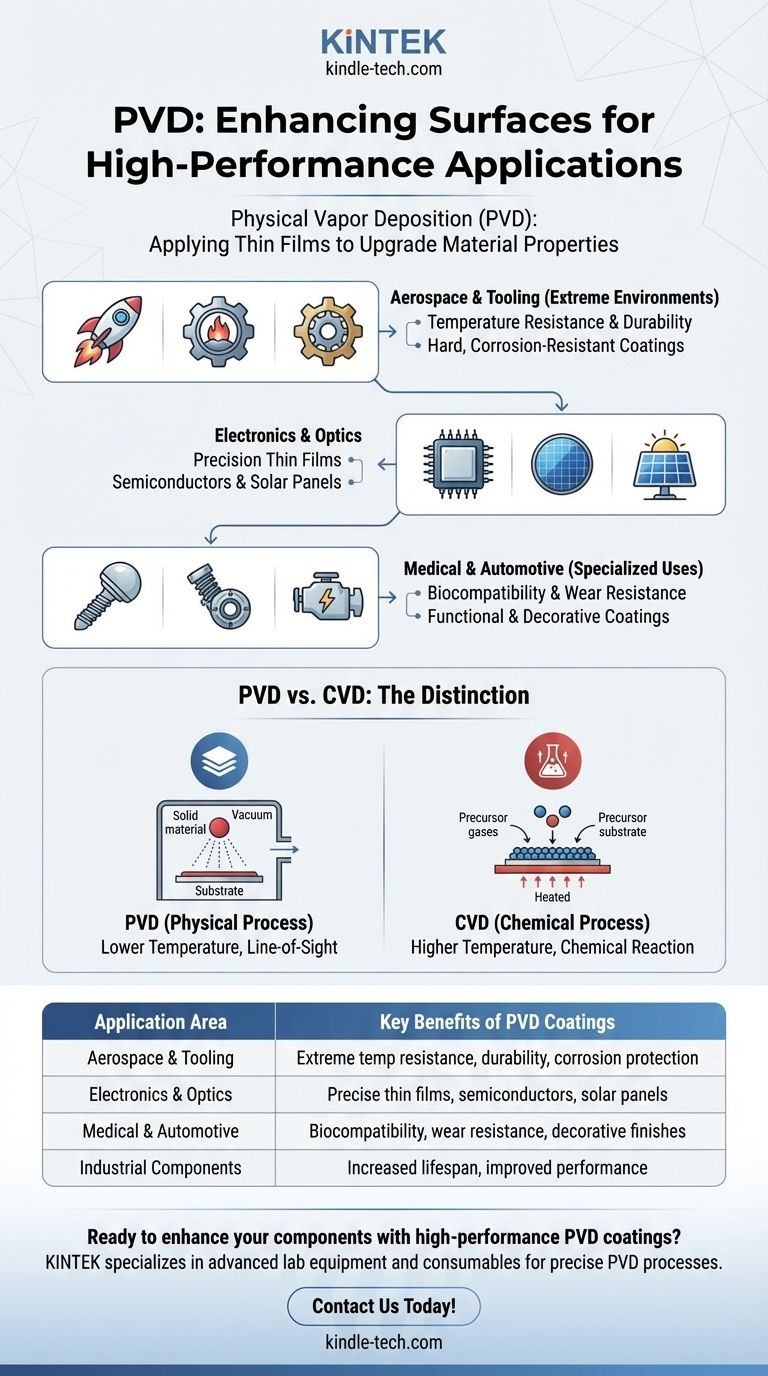

O Princípio Central do PVD: Melhorar as Propriedades da Superfície

A Deposição Física de Vapor é um processo de revestimento a vácuo onde um material sólido é vaporizado num plasma de átomos ou moléculas. Este vapor é então transportado e depositado como uma película fina e de alto desempenho sobre um substrato, alterando fundamentalmente as suas características superficiais.

Para Ambientes Extremos: Aeroespacial e Ferramentas

O PVD é um processo crítico para componentes que devem sobreviver a condições adversas. Fornece uma camada protetora que o material base não conseguiria alcançar por si só.

As empresas aeroespaciais usam PVD para aplicar revestimentos densos e resistentes à temperatura em peças de motores e outros componentes. Isto aumenta a sua durabilidade e capacidade de suportar as temperaturas extremas do voo.

Em ambientes industriais, o PVD é usado para aplicar revestimentos duros e resistentes à corrosão em ferramentas de corte, matrizes e moldes. Isto aumenta drasticamente a sua vida útil e desempenho, especialmente em ambientes exigentes.

Para Eletrónica e Ótica Avançadas

A precisão do PVD torna-o indispensável para criar as camadas microscópicas necessárias na tecnologia moderna. O processo permite a deposição de materiais específicos com propriedades únicas.

O PVD é usado para aplicar películas óticas para painéis solares e para depositar películas finas em semicondutores. Estas camadas controlam como a luz e a eletricidade se comportam, formando a base da microeletrónica.

Outras aplicações incluem a fabricação de displays holográficos e a criação de caminhos condutores essenciais para o encapsulamento eletrónico.

Para Usos Médicos e Automóveis Especializados

A versatilidade do PVD estende-se a campos altamente regulamentados e especializados. Os revestimentos podem ser adaptados para serem inertes, biocompatíveis ou decorativos.

Na medicina, o PVD é usado para revestir dispositivos médicos e implantes, melhorando a sua biocompatibilidade e resistência ao desgaste.

As peças automóveis são frequentemente revestidas usando PVD tanto por razões funcionais, como a redução de fricção, como para acabamentos decorativos que são muito mais duráveis do que a galvanoplastia tradicional.

PVD vs. CVD: Compreender a Distinção

Embora o PVD seja um processo físico (vaporização e deposição de um sólido), é importante distingui-lo do seu homólogo químico, a Deposição Química de Vapor (CVD), que também é mencionada para aplicações semelhantes.

O Processo PVD

O PVD é um processo de "linha de visão" que transfere fisicamente um material de uma fonte para um substrato. Geralmente opera a temperaturas mais baixas do que o CVD.

O Processo CVD

Em contraste, a Deposição Química de Vapor (CVD) usa gases precursores que reagem e se decompõem na superfície do substrato para criar a película desejada.

O CVD é frequentemente usado para cultivar materiais como nanotubos de carbono e para depositar uma vasta gama de películas metálicas, cerâmicas e semicondutoras. É um processo chave para criar células solares de película fina e revestimentos protetores em ferramentas de corte.

Fazer a Escolha Certa para o Seu Objetivo

A seleção da tecnologia correta de melhoria de superfície depende inteiramente do resultado desejado e das propriedades do material do substrato.

- Se o seu foco principal for alta durabilidade e resistência ao calor: O PVD é uma excelente escolha para aplicar revestimentos duros e resistentes à temperatura em componentes como peças aeroespaciais e ferramentas industriais.

- Se o seu foco principal forem propriedades óticas ou eletrónicas precisas: O PVD fornece o controlo necessário para depositar as películas finas e específicas exigidas para semicondutores, painéis solares e displays avançados.

- Se o seu foco principal for o cultivo de materiais complexos a partir de precursores gasosos: O CVD é frequentemente o processo mais adequado para aplicações como a criação de nanotubos de carbono ou certos tipos de películas semicondutoras.

Em última análise, o PVD é uma tecnologia fundamental para melhorar materiais, permitindo-lhes funcionar de maneiras que a sua composição base nunca conseguiria.

Tabela de Resumo:

| Área de Aplicação | Principais Benefícios dos Revestimentos PVD |

|---|---|

| Aeroespacial e Ferramentas | Resistência a temperaturas extremas, durabilidade melhorada, proteção contra corrosão |

| Eletrónica e Ótica | Películas finas precisas para semicondutores, painéis solares e displays |

| Médico e Automóvel | Biocompatibilidade, resistência ao desgaste, acabamentos decorativos duráveis |

| Componentes Industriais | Vida útil da ferramenta aumentada, desempenho melhorado em ambientes hostis |

Pronto para melhorar os seus componentes com revestimentos PVD de alto desempenho?

Na KINTEK, especializamo-nos em fornecer equipamento de laboratório avançado e consumíveis para processos PVD precisos. Quer trabalhe na indústria aeroespacial, eletrónica ou de fabricação médica, as nossas soluções ajudam-no a alcançar propriedades superficiais superiores, como dureza, resistência à temperatura e características óticas ou eletrónicas específicas.

Contacte-nos hoje para discutir como a KINTEK pode apoiar as necessidades de revestimento do seu laboratório e impulsionar a inovação nos seus projetos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura