Em essência, os métodos de pirólise são distinguidos pela sua taxa de aquecimento e tempo de reação. Os três tipos principais são a pirólise lenta, rápida e ultrarrápida (flash), cada uma concebida para maximizar um produto primário diferente: biochar (um sólido), bio-óleo (um líquido) ou gás de síntese (um gás). O método que escolher é uma função direta do produto final que pretende criar.

O princípio central a compreender é que a velocidade com que aquece o material orgânico num ambiente isento de oxigénio determina fundamentalmente o seu estado químico final. Processos mais lentos criam sólidos estáveis, enquanto processos extremamente rápidos "congelam" os produtos líquidos e gasosos intermédios antes que estes se decomponham ainda mais.

O Princípio Central: O Que é a Pirólise?

Uma Base na Decomposição Térmica

A pirólise é a decomposição térmica de materiais a temperaturas elevadas numa atmosfera inerte. Envolve uma alteração da composição química e é irreversível.

Crucialmente, este processo ocorre na ausência de oxigénio. Isto impede a combustão e, em vez disso, decompõe materiais orgânicos complexos como biomassa, plásticos ou resíduos numa mistura de produtos sólidos, líquidos e gasosos.

Os Três Produtos Principais

Independentemente do método, a pirólise produz três produtos principais em proporções variáveis:

- Biochar: Um sólido estável e rico em carbono.

- Bio-óleo (Óleo de Pirólise): Uma mistura líquida densa e ácida de compostos orgânicos oxigenados.

- Gás de Síntese: Uma mistura de gases não condensáveis e combustíveis como hidrogénio (H₂), monóxido de carbono (CO), dióxido de carbono (CO₂) e metano (CH₄).

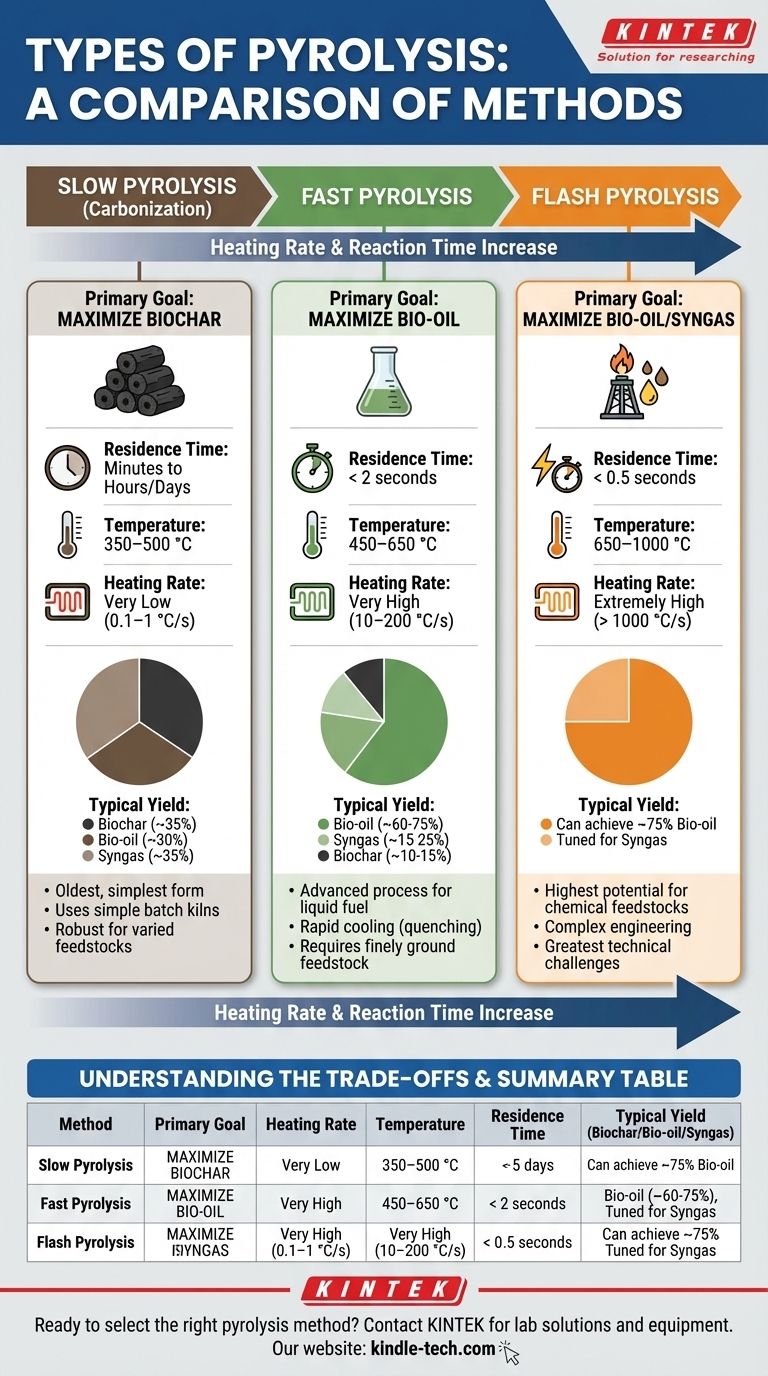

Os Três Métodos Principais de Pirólise

A diferença fundamental entre os métodos de pirólise reside no controlo das condições de reação — temperatura, taxa de aquecimento e tempo de residência — para favorecer a formação de um produto em detrimento dos outros.

Pirólise Lenta (Carbonização)

Esta é a forma mais antiga e simples de pirólise, frequentemente denominada carbonização.

O seu objetivo principal é maximizar o rendimento de biochar. O processo utiliza taxas de aquecimento lentas ao longo de um longo período, permitindo que os componentes voláteis escapem enquanto a estrutura de carbono sólida se forma e estabiliza.

- Taxa de Aquecimento: Muito baixa (0,1–1 °C/s)

- Temperatura: Moderada (350–500 °C)

- Tempo de Residência: Longo (minutos a horas, ou mesmo dias)

- Rendimento Típico: Alto teor de biochar (~35%), moderado de bio-óleo (~30%) e gás de síntese (~35%).

Pense nisto como o equivalente industrial da forma como o carvão vegetal tem sido produzido durante séculos.

Pirólise Rápida

Este é um processo mais avançado concebido para converter biomassa em combustível líquido.

O seu objetivo principal é maximizar o rendimento de bio-óleo. Isto é conseguido aquecendo a matéria-prima extremamente depressa até à temperatura de decomposição e, em seguida, arrefecendo rapidamente — ou "extinguindo" — os vapores para evitar que se decomponham ainda mais em gases.

- Taxa de Aquecimento: Muito alta (10–200 °C/s)

- Temperatura: Moderada a alta (450–650 °C)

- Tempo de Residência: Muito curto (< 2 segundos)

- Rendimento Típico: Alto teor de bio-óleo (~60-75%), moderado de gás de síntese (~15-25%), baixo teor de biochar (~10-15%).

O sucesso na pirólise rápida depende da utilização de matéria-prima finamente moída para uma rápida transferência de calor.

Pirólise Ultrarrápida (Flash Pyrolysis)

A pirólise ultrarrápida representa o extremo do espetro de velocidade, levando as condições ao limite para maximizar a produção de líquidos e gases.

O seu objetivo principal é maximizar o bio-óleo e o gás de síntese, muitas vezes para visar produtos químicos de alto valor específicos. A engenharia é mais complexa, exigindo reatores especializados que consigam atingir uma transferência de calor quase instantânea.

- Taxa de Aquecimento: Extremamente alta (> 1000 °C/s)

- Temperatura: Alta (650–1000 °C)

- Tempo de Residência: Extremamente curto (< 0,5 segundos)

- Rendimento Típico: Pode atingir rendimentos de bio-óleo muito elevados (~75%) ou ser ajustado para favorecer a produção de gás de síntese, dependendo da temperatura.

Este método oferece o maior potencial para a produção de matérias-primas químicas, mas também apresenta os maiores desafios técnicos.

Compreender as Compensações (Trade-offs)

A escolha de um método de pirólise é um exercício de equilíbrio entre os objetivos do projeto e a complexidade operacional e o custo.

Biochar vs. Bio-óleo: Uma Escolha Fundamental

A compensação mais significativa é entre o produto principal. A pirólise lenta produz um sólido estável (biochar) que é fácil de manusear e tem aplicações na agricultura (emenda de solo) e na metalurgia.

A pirólise rápida e ultrarrápida produzem um líquido (bio-óleo) que é denso em energia e transportável, mas que também é ácido, instável e requer uma atualização significativa para ser utilizado como combustível convencional.

O Desafio de Engenharia da Velocidade

À medida que a taxa de aquecimento e a velocidade do processo aumentam, também aumenta a complexidade técnica.

A pirólise lenta pode ser realizada em fornos ou reatores de batelada relativamente simples. A pirólise rápida e ultrarrápida requerem sistemas avançados, como reatores de leito fluidizado ou ablativos, preparação precisa da matéria-prima (secagem e moagem) e sistemas de extinção robustos. Isto traduz-se diretamente em custos de capital e operacionais mais elevados.

Sensibilidade à Matéria-Prima

Os métodos de pirólise mais rápidos são muito mais sensíveis às propriedades da matéria-prima. Para uma rápida transferência de calor, a biomassa deve ter baixo teor de humidade e um tamanho de partícula muito pequeno.

A pirólise lenta é mais tolerante e pode lidar com matérias-primas maiores, mais variadas e mais húmidas, tornando-a uma escolha mais robusta para fluxos de resíduos não processados.

Fazer a Escolha Certa Para o Seu Objetivo

A sua seleção deve ser ditada inteiramente pelo seu resultado desejado e pelas suas capacidades operacionais.

- Se o seu foco principal é a produção de um sólido estável para emenda de solo, sequestro de carbono ou combustível sólido: A pirólise lenta é o método mais direto, robusto e económico.

- Se o seu foco principal é a geração de um combustível líquido ou um intermediário químico a partir de biomassa: A pirólise rápida é a tecnologia estabelecida para maximizar os rendimentos de bio-óleo.

- Se o seu foco principal é maximizar a recuperação de produtos químicos de alto valor ou gás de síntese com tecnologia avançada: A pirólise ultrarrápida oferece os maiores rendimentos potenciais, mas acarreta a maior complexidade de engenharia.

Em última análise, a escolha do método de pirólise é uma decisão estratégica que alinha a física da reação com o mercado do seu produto final.

Tabela de Resumo:

| Método | Objetivo Principal | Taxa de Aquecimento | Temperatura | Tempo de Residência | Rendimento Típico (Biochar/Bio-óleo/Gás de Síntese) |

|---|---|---|---|---|---|

| Pirólise Lenta | Maximizar Biochar | 0.1–1 °C/s | 350–500 °C | Minutos a Horas | ~35% / ~30% / ~35% |

| Pirólise Rápida | Maximizar Bio-óleo | 10–200 °C/s | 450–650 °C | < 2 segundos | ~10-15% / ~60-75% / ~15-25% |

| Pirólise Ultrarrápida | Maximizar Bio-óleo/Gás de Síntese | > 1000 °C/s | 650–1000 °C | < 0,5 segundos | Pode atingir ~75% de bio-óleo |

Pronto para selecionar o método de pirólise certo para os objetivos do seu laboratório? Os especialistas da KINTEK podem ajudá-lo a navegar pelas compensações entre a produção de biochar, bio-óleo e gás de síntese. Somos especializados em fornecer o equipamento de laboratório preciso e os consumíveis de que necessita para implementar o processo de pirólise escolhido de forma eficiente e fiável. Contacte a nossa equipa hoje para discutir os requisitos do seu projeto e otimizar os seus resultados de decomposição térmica!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

As pessoas também perguntam

- Quais são os diferentes tipos de máquinas de pirólise? Escolha o Sistema Certo para a Sua Produção

- Quais são os componentes da pirólise da biomassa? Um Guia Completo sobre o Sistema, Produtos e Processo

- Qual é o processo de pirólise rápida de biomassa? Transforme Biomassa em Bio-Óleo em Segundos

- Quais são as vantagens da tecnologia de pirólise? Transforme Resíduos em Lucro e Reduza as Emissões

- Quais são as reações envolvidas na pirólise da biomassa? Desvende a Química para Bio-Produtos Personalizados