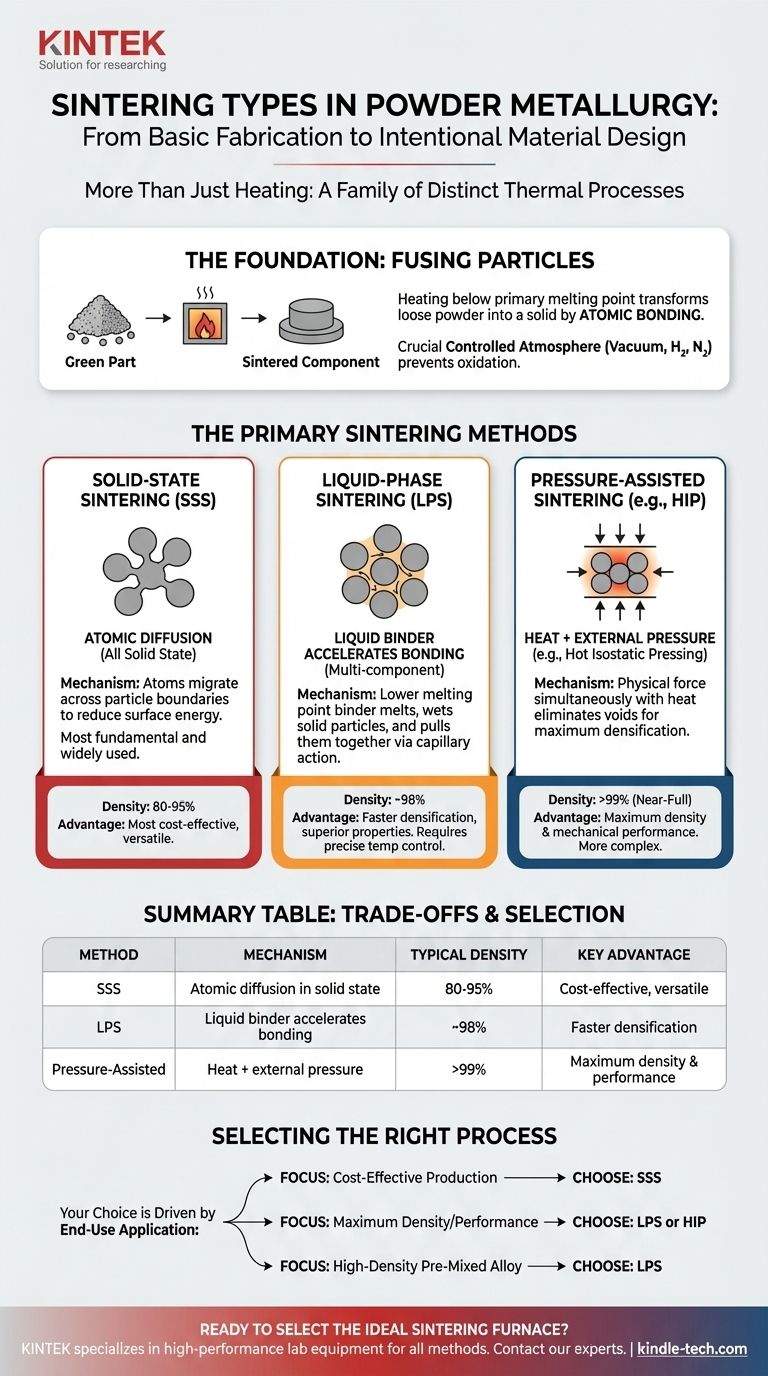

Embora frequentemente falada como uma única etapa, a sinterização na metalurgia do pó é, na verdade, uma família de processos térmicos distintos. Os principais tipos são a Sinterização em Estado Sólido (SSS), onde as partículas se ligam sem derreter, a Sinterização em Fase Líquida (LPS), onde uma porção do material derrete para atuar como um aglutinante, e a Sinterização Assistida por Pressão, que utiliza força externa durante o aquecimento para obter uma densificação superior.

A principal conclusão é que a escolha do método de sinterização não é arbitrária. É uma decisão crítica de engenharia que controla diretamente a densidade final, as propriedades mecânicas e o custo de uma peça de metalurgia do pó. Compreender a diferença entre esses métodos é essencial para passar da fabricação básica ao projeto intencional de materiais.

A Fundação: O Que a Sinterização Realiza

A sinterização é o tratamento térmico crucial que transforma uma peça "verde" frouxamente compactada, feita de pó metálico, em um componente sólido e funcional. Isso é conseguido aquecendo a peça em um forno com atmosfera controlada.

O Objetivo: Fundir Partículas

O processo aquece o material a uma temperatura abaixo do seu ponto de fusão principal. Nesta temperatura elevada, os átomos nos pontos de contato entre as partículas de pó se difundem através das fronteiras, soldando efetivamente as partículas umas às outras.

Essa ligação atômica aumenta drasticamente a resistência, a dureza e a integridade estrutural da peça, transformando um compacto frágil em um componente de engenharia durável.

O Papel da Atmosfera

A sinterização é quase sempre realizada em uma atmosfera controlada, como vácuo, hidrogênio ou uma mistura à base de nitrogênio. Isso é fundamental para evitar a formação de óxidos nas partículas de metal, o que inibiria a ligação adequada e comprometeria as propriedades da peça final.

Os Principais Métodos de Sinterização

Embora o objetivo de ligar partículas seja universal, o mecanismo usado para alcançá-lo define o tipo de sinterização.

Sinterização em Estado Sólido (SSS)

Esta é a forma mais fundamental e amplamente utilizada de sinterização. Todo o processo ocorre enquanto todos os materiais permanecem em estado sólido.

A ligação das partículas depende unicamente da difusão atômica, um processo relativamente lento onde os átomos migram através das fronteiras das partículas para reduzir a energia superficial. É o método padrão para pós metálicos de componente único, como ferro ou cobre.

Sinterização em Fase Líquida (LPS)

Este método é usado para misturas de pós multicomponentes onde um componente tem um ponto de fusão mais baixo que os outros. A temperatura do forno é elevada acima do ponto de fusão deste elemento "aglutinante", mas mantida abaixo do ponto de fusão do metal estrutural principal.

Isso cria uma pequena quantidade de fase líquida que molha as partículas sólidas. A ação capilar do líquido puxa as partículas sólidas, acelerando rapidamente a densificação e fechando os poros de forma mais eficaz do que a difusão em estado sólido sozinha.

Sinterização Assistida por Pressão

Esta categoria envolve a aplicação de pressão mecânica externa simultaneamente com o calor. Essa força auxilia fisicamente no fechamento dos vazios entre as partículas, levando a densidades que são difíceis ou impossíveis de alcançar com métodos convencionais.

Um exemplo proeminente é a Prensagem Isostática a Quente (HIP), onde a peça é aquecida em um ambiente de gás inerte de alta pressão. A pressão uniforme de todas as direções elimina a porosidade interna, resultando em um componente totalmente denso com propriedades mecânicas superiores.

Compreendendo as Compensações (Trade-offs)

A escolha de um método de sinterização envolve equilibrar os requisitos de desempenho com a complexidade do processo e o custo.

Densidade vs. Custo

A Sinterização em Estado Sólido é o método mais econômico, mas geralmente resulta em peças com 80-95% da densidade teórica.

A Sinterização em Fase Líquida e a Sinterização Assistida por Pressão (como HIP) podem atingir densidades de 98% a quase 100%. Esse desempenho tem o custo de sistemas de materiais mais complexos, controle de processo mais rigoroso e equipamentos mais caros.

Limitações de Material e Forma

LPS é adequado apenas para sistemas de ligas com componentes que têm pontos de fusão distintamente diferentes. Métodos assistidos por pressão podem ser limitados pela geometria da peça e pela complexidade da ferramenta ou vasos de pressão necessários. SSS é mais versátil para uma ampla gama de materiais simples.

Controle de Processo

SSS é relativamente simples de controlar. LPS, no entanto, requer gerenciamento de temperatura extremamente preciso. Se a temperatura for muito baixa, nenhum líquido se forma; se for muito alta, a peça inteira pode derreter, perdendo sua forma e precisão dimensional.

Selecionando o Processo de Sinterização Correto

Sua escolha de método deve ser impulsionada pela aplicação final do componente.

- Se seu foco principal for a produção econômica para aplicações padrão: A Sinterização em Estado Sólido é o padrão da indústria e oferece excelente valor para uma ampla gama de peças.

- Se seu foco principal for atingir a densidade máxima e propriedades mecânicas superiores: A Sinterização em Fase Líquida ou um método assistido por pressão como o HIP é necessário para componentes de alto desempenho.

- Se seu foco principal for criar uma peça de alta densidade a partir de um pó de liga pré-misturado: A Sinterização em Fase Líquida é a rota mais eficaz para acelerar a densificação e alcançar propriedades finais excepcionais.

Dominar essas técnicas permite que você projete intencionalmente a microestrutura e o desempenho do seu componente final.

Tabela Resumo:

| Método de Sinterização | Mecanismo Principal | Densidade Típica | Vantagem Principal |

|---|---|---|---|

| Sinterização em Estado Sólido (SSS) | Difusão atômica em estado sólido | 80-95% | Mais econômica e versátil |

| Sinterização em Fase Líquida (LPS) | Aglutinante líquido acelera a ligação | ~98% | Densificação mais rápida, propriedades superiores |

| Sinterização Assistida por Pressão | Calor + pressão externa (ex: HIP) | >99% (quase total) | Densidade máxima e desempenho mecânico |

Pronto para selecionar o processo de sinterização ideal para seus componentes de metalurgia do pó? O forno de sinterização correto é fundamental para atingir sua densidade alvo, resistência e eficiência de custo.

A KINTEK é especializada em fornos de laboratório de alto desempenho e equipamentos para todos os métodos de sinterização — desde o estado sólido padrão até a prensagem isostática a quente (HIP) avançada. Fornecemos o controle de temperatura preciso e as atmosferas controladas que seu laboratório precisa para resultados confiáveis e repetíveis.

Entre em contato com nossos especialistas em sinterização hoje mesmo para discutir sua aplicação e encontrar a solução de forno perfeita para seus objetivos de pesquisa ou produção.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Qual é a diferença entre prensagem a quente e SPS? Escolha o Método de Sinterização Certo para o Seu Laboratório

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS