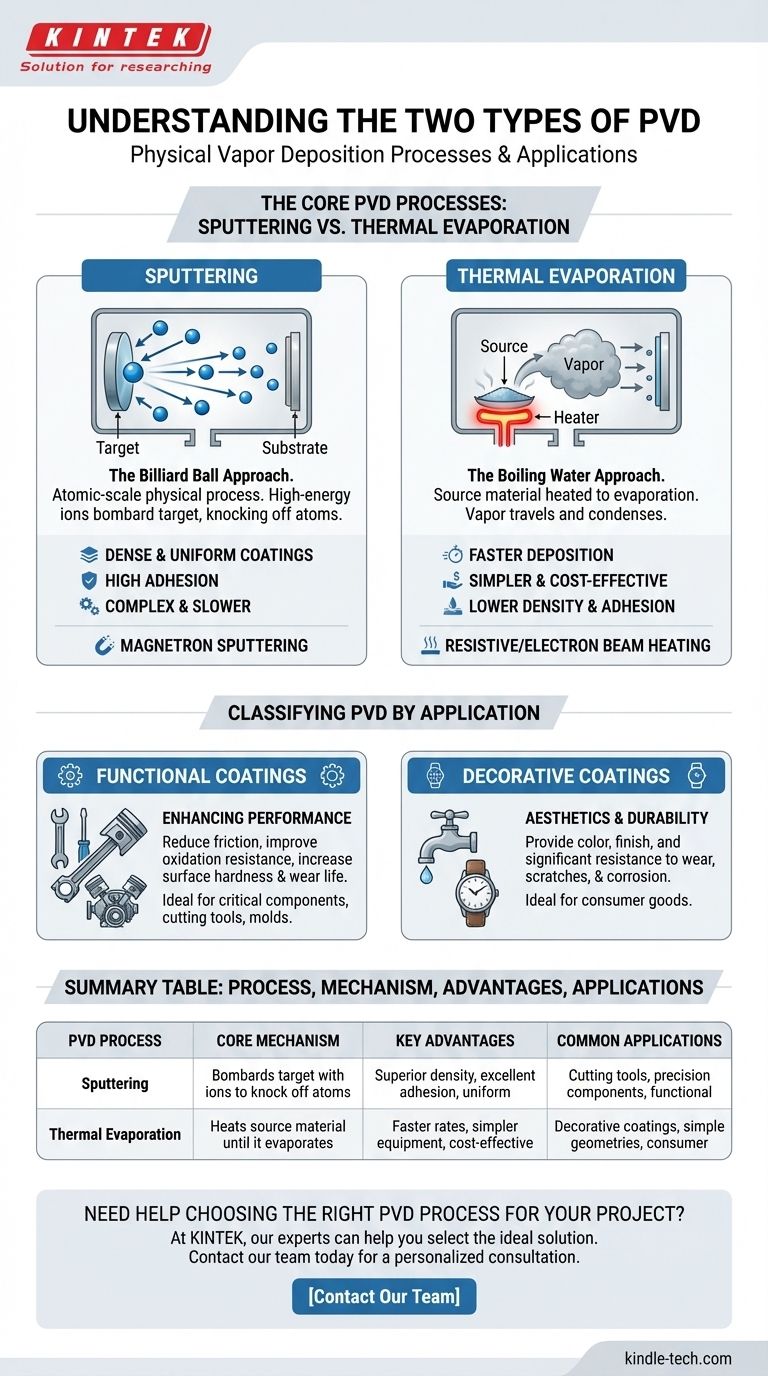

Fundamentalmente, a Deposição Física de Vapor (PVD) é classificada em dois métodos principais com base no processo físico usado para criar o vapor: Sputtering (Pulverização Catódica) e Evaporação Térmica. Embora os revestimentos também sejam categorizados pelo seu uso final, como funcional ou decorativo, estes dois processos subjacentes representam a distinção técnica central em como um revestimento PVD é fabricado.

Embora os revestimentos PVD sejam frequentemente discutidos pela sua aplicação (ex: funcional vs. decorativo), a verdadeira distinção reside no processo físico subjacente usado para criá-los. A escolha entre Sputtering e Evaporação Térmica dita diretamente as propriedades finais, o desempenho e o caso de uso ideal do revestimento.

Os Processos Centrais de PVD Explicados

Para entender o PVD, você deve primeiro entender as duas principais maneiras pelas quais os átomos são libertados de um material fonte sólido para serem depositados em um substrato. Estes métodos são fundamentalmente diferentes e produzem revestimentos com características distintas.

Sputtering: A Abordagem da Bola de Bilhar

Sputtering é um processo físico em escala atômica. Envolve bombardear um material fonte sólido, conhecido como "alvo", com íons de alta energia em um ambiente de vácuo.

Este bombardeio energético atua como uma bola de taco atingindo um conjunto de bolas de bilhar. O impacto tem força suficiente para desalojar fisicamente átomos do material alvo, que então viajam através da câmara de vácuo e se depositam no componente que está sendo revestido.

Este método produz uma película fina muito densa, uniforme e altamente aderente. O sputtering magnetrônico é uma variante comum que usa campos magnéticos para prender elétrons perto do alvo, aumentando a eficiência do bombardeio iônico.

Evaporação Térmica: A Abordagem da Água Fervente

A Evaporação Térmica é um processo mais intuitivo. O material fonte é aquecido em uma câmara de alto vácuo até começar a ferver e evaporar, liberando um vapor de átomos.

Este vapor então viaja em linha reta até condensar na superfície mais fria do substrato, formando o revestimento. O aquecimento pode ser alcançado através de métodos como aquecimento resistivo ou usando um feixe de elétrons de alta energia.

Este processo é geralmente mais rápido que o sputtering, mas pode resultar em um revestimento que é menos denso e pode ter uma adesão mais fraca ao substrato.

Classificação do PVD por Aplicação

Embora o processo físico seja o diferenciador técnico, na prática, o PVD é frequentemente discutido em termos de seu objetivo final. Isso leva à segunda classificação, mais focada na aplicação.

Revestimentos Funcionais: Aprimorando o Desempenho

Revestimentos PVD funcionais são projetados especificamente para melhorar as propriedades físicas de uma ferramenta ou componente. O objetivo principal é o desempenho, não a estética.

Estes revestimentos são projetados para reduzir o atrito, melhorar a resistência à oxidação e aumentar drasticamente a dureza superficial e a resistência ao desgaste. Isso prolonga a vida útil de componentes críticos como ferramentas de corte, moldes e peças de motor.

Revestimentos Decorativos: Combinando Estética e Durabilidade

Revestimentos PVD decorativos são usados para fornecer uma cor, acabamento e aparência específica a um produto. No entanto, eles são muito mais do que apenas uma camada de tinta.

Estes revestimentos também fornecem um nível significativo de durabilidade e resistência ao desgaste, arranhões e corrosão. Isso os torna ideais para bens de consumo como relógios, torneiras e ferragens, onde tanto a aparência quanto a longevidade são críticas.

Entendendo as Trocas (Trade-offs)

A escolha entre sputtering e evaporação é uma troca de engenharia clássica entre desempenho, velocidade e complexidade.

Sputtering: Densidade e Adesão vs. Complexidade

A principal vantagem do sputtering é a qualidade superior da película. Os revestimentos são excepcionalmente densos, uniformes mesmo em formas complexas, e exibem adesão muito forte ao substrato.

A desvantagem é que as taxas de deposição são tipicamente mais lentas do que a evaporação. O equipamento necessário também é mais complexo e caro de operar.

Evaporação: Velocidade e Simplicidade vs. Adesão

A principal vantagem da evaporação térmica é a sua velocidade e relativa simplicidade. Pode depositar material muito mais rapidamente do que o sputtering, tornando-o econômico para certas aplicações.

O lado negativo é que a película resultante muitas vezes tem menor densidade e adesão mais fraca. Também pode ser desafiador obter um revestimento uniforme em componentes com geometrias complexas devido à natureza de linha de visão do fluxo de vapor.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo PVD correto requer alinhar as características do método com seu objetivo principal.

- Se o seu foco principal é a máxima durabilidade e adesão para uma ferramenta crítica: O Sputtering é quase sempre a escolha superior devido aos seus filmes densos e fortemente ligados.

- Se o seu foco principal é um revestimento de alta velocidade e custo-benefício em uma peça simples: A evaporação térmica oferece vantagens significativas em rendimento e menor complexidade do equipamento.

- Se o seu foco principal é um acabamento decorativo em um produto de consumo: Qualquer um dos processos pode ser usado, mas a escolha depende da resistência ao desgaste necessária versus o custo e a complexidade que você está disposto a aceitar.

Compreender a distinção entre o processo físico e a aplicação final é a chave para selecionar a solução PVD ideal.

Tabela de Resumo:

| Processo PVD | Mecanismo Central | Principais Vantagens | Aplicações Comuns |

|---|---|---|---|

| Sputtering | Bombardeia o alvo com íons para desalojar átomos | Densidade de filme superior, excelente adesão, revestimento uniforme em formas complexas | Ferramentas de corte, componentes de precisão, revestimentos funcionais |

| Evaporação Térmica | Aquece o material fonte até que ele evapore | Taxas de deposição mais rápidas, equipamento mais simples, custo-benefício para alto rendimento | Revestimentos decorativos, geometrias simples, bens de consumo |

Precisa de ajuda para escolher o processo PVD certo para o seu projeto?

Na KINTEK, somos especializados em equipamentos de laboratório e consumíveis para aplicações avançadas de revestimento. Se você precisa da durabilidade superior do sputtering ou da eficiência de alta velocidade da evaporação térmica, nossos especialistas podem ajudá-lo a selecionar a solução ideal para aprimorar o desempenho, a durabilidade e a estética do seu produto.

Contate nossa equipe hoje para uma consulta personalizada e descubra como a KINTEK pode apoiar as necessidades de revestimento PVD do seu laboratório.

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- O que é evaporação térmica a vácuo? Um Guia para Deposição de Filmes Finos de Alta Pureza

- Qual é o processo de evaporação térmica no PVD? Um Guia Passo a Passo para Deposição de Filmes Finos

- O que é a técnica de deposição de filmes finos por evaporação térmica? Um Guia para PVD Simples e Econômica

- O que é o efeito térmico por evaporação? Um Guia Simples para a Deposição de Filmes Finos

- Quais são as desvantagens da evaporação térmica? Compreendendo as limitações para aplicações de alto desempenho