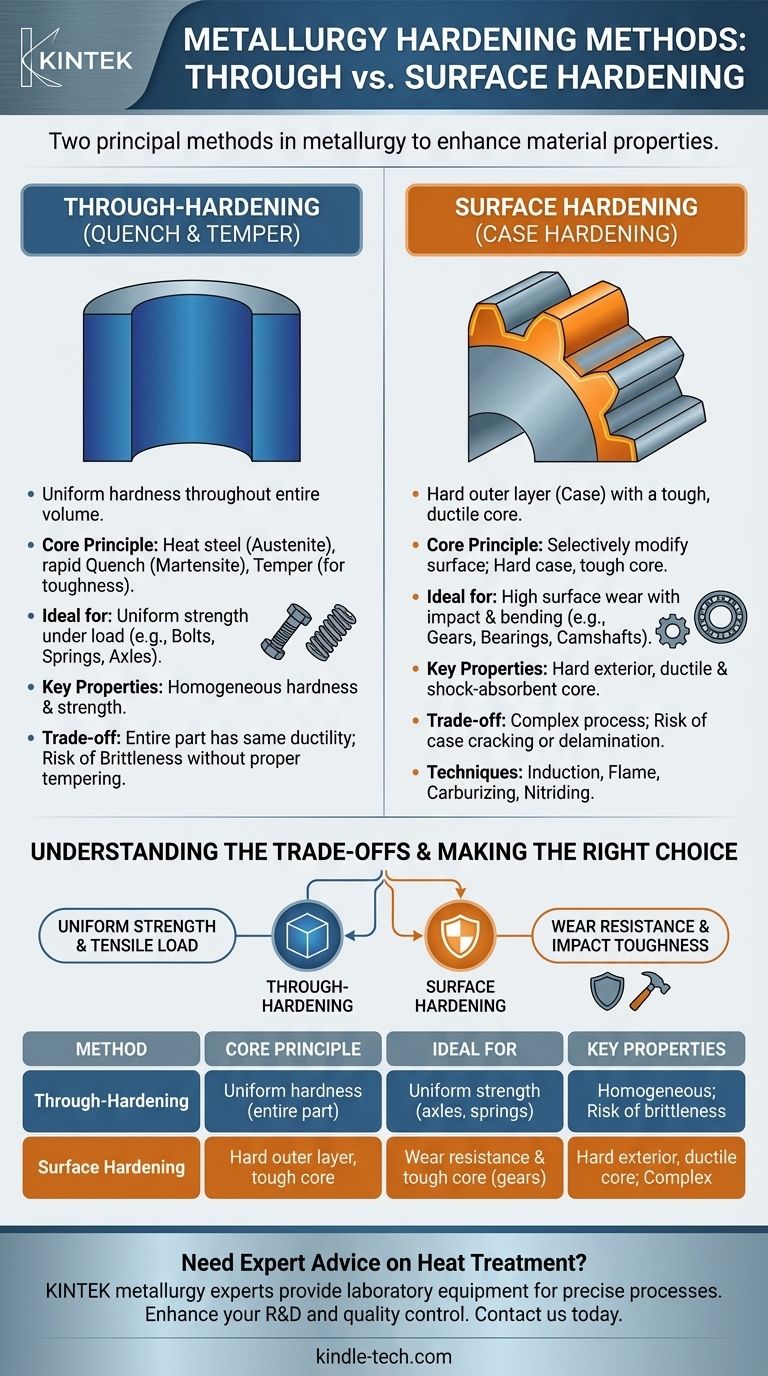

Em metalurgia, os dois métodos principais de endurecimento são o endurecimento integral e o endurecimento superficial. O endurecimento integral, também conhecido como têmpera e revenimento, confere dureza uniforme em todo o volume de um componente. Em contraste, o endurecimento superficial, ou endurecimento de camada, cria uma camada externa extremamente dura, mantendo o núcleo interno mais macio e mais dúctil.

A escolha entre estes dois métodos é uma decisão fundamental de engenharia. Requer o equilíbrio entre a necessidade de um exterior resistente ao desgaste e a necessidade de um núcleo tenaz e absorvente de choque, alinhando diretamente as propriedades do material com a sua função mecânica pretendida.

Endurecimento Integral: Resistência e Dureza Uniformes

O endurecimento integral é um processo projetado para alcançar propriedades mecânicas consistentes desde a superfície de uma peça até ao seu centro.

O Princípio Central: Têmpera e Revenimento

O processo envolve aquecer um aço com teor de carbono suficiente acima da sua temperatura crítica, mantendo-o lá até que a sua estrutura interna se transforme numa fase chamada austenita.

O aço é então arrefecido rapidamente, ou temperado, num meio como óleo, água ou gás. Este arrefecimento rápido transforma a austenita em martensita, uma estrutura cristalina extremamente dura e quebradiça.

Como uma peça totalmente martensítica é demasiado quebradiça para a maioria das aplicações, ela passa por um tratamento térmico secundário chamado revenimento. Isto envolve reaquecer a peça a uma temperatura mais baixa para aliviar as tensões internas e aumentar a sua tenacidade, embora com uma ligeira redução na dureza máxima.

Quando Usar o Endurecimento Integral

Este método é ideal para componentes onde a tensão é distribuída por toda a secção transversal. Garante que a peça possa resistir à deformação e à fratura sob altas cargas de tração ou torção.

Aplicações comuns incluem parafusos de alta resistência, molas, eixos e muitos tipos de aço ferramenta usados para matrizes e cortadores.

As Propriedades do Material Resultantes

O resultado final é um componente com dureza e resistência homogéneas. Esta uniformidade é crítica para um desempenho previsível sob carga, mas significa que toda a peça partilha o mesmo nível de ductilidade (ou a falta dela).

Endurecimento Superficial: Uma História de Dois Materiais

O endurecimento superficial é um grupo de processos que cria um material compósito numa única peça: uma "camada" dura e resistente ao desgaste sobre um "núcleo" tenaz e dúctil.

O Princípio Central: Uma Camada Dura, Um Núcleo Tenaz

Ao contrário do endurecimento integral, estes métodos modificam seletivamente apenas a camada superficial. Isto pode ser feito aquecendo e temperando rapidamente apenas a superfície ou alterando a composição química da superfície.

O objetivo é produzir martensita dura apenas na camada externa, que resistirá à abrasão e ao desgaste. O núcleo, que não é afetado ou arrefece mais lentamente, retém as suas propriedades originais mais macias, mais tenazes e mais resistentes à fadiga.

Quando Usar o Endurecimento Superficial

Esta abordagem é perfeitamente adequada para peças que sofrem alto desgaste superficial, ao mesmo tempo que precisam de resistir a forças de impacto e flexão sem fraturar.

As engrenagens são um exemplo clássico. As superfícies dos dentes devem ser incrivelmente duras para resistir ao desgaste, mas o corpo da engrenagem precisa de ser tenaz para absorver o choque dos dentes engrenados sem rachar. Outras aplicações incluem árvores de cames, rolamentos e eixos de manivelas.

Técnicas Comuns de Endurecimento Superficial

Métodos como o endurecimento por indução e o endurecimento por chama usam aquecimento localizado e rápido seguido de têmpera.

Outros métodos, como a cementação e a nitretação, envolvem aquecer a peça numa atmosfera rica em carbono ou rica em nitrogénio. Estes elementos difundem-se para a superfície, aumentando a sua temperabilidade antes da têmpera final.

Compreendendo as Compensações

Nenhum método é universalmente superior; a escolha envolve compromissos críticos de engenharia.

Endurecimento Integral: O Risco de Fragilidade

Uma peça totalmente temperada e não revenida é extremamente quebradiça e pode falhar catastroficamente sob impacto agudo. O processo também pode induzir tensões internas e distorção significativas, especialmente em formas complexas. O revenimento adequado é essencial, mas requer um controlo preciso.

Endurecimento Superficial: Complexidade e Delaminação

Os processos de endurecimento superficial podem ser mais complexos e dispendiosos, exigindo equipamento especializado. Existe também um limite físico para a profundidade da camada endurecida. Em casos de sobrecarga extrema, existe o risco de a camada endurecida rachar ou delaminar-se do núcleo mais macio.

O Impacto da Seleção de Material

A escolha do material é fundamental. O endurecimento integral requer aços de carbono médio a alto para atingir uma dureza significativa. Pelo contrário, muitas técnicas de endurecimento superficial, como a cementação, são especificamente concebidas para aços de baixo carbono, que têm um núcleo tenaz, mas não podem ser efetivamente submetidos a endurecimento integral.

Tomando a Decisão Certa para a Sua Aplicação

A seleção do método correto depende das exigências mecânicas do componente.

- Se o seu foco principal for a resistência uniforme e a resistência a cargas de tração: O endurecimento integral é a escolha superior, pois garante propriedades consistentes em todo o componente.

- Se o seu foco principal for a resistência ao desgaste combinada com a tenacidade ao impacto: O endurecimento superficial fornece a combinação ideal de um exterior duro e um núcleo dúctil e absorvente de choque.

Compreender esta distinção fundamental permite-lhe projetar componentes que não são apenas duros, mas perfeitamente adequados à sua tarefa.

Tabela de Resumo:

| Método | Princípio Central | Ideal Para | Propriedades Chave |

|---|---|---|---|

| Endurecimento Integral | Aquece e tempera a peça inteira para dureza uniforme. | Peças que necessitam de resistência uniforme (eixos, molas, parafusos). | Dureza e resistência homogéneas; risco de fragilidade. |

| Endurecimento Superficial | Endurece apenas a camada exterior, deixando um núcleo tenaz. | Peças que necessitam de superfícies resistentes ao desgaste e núcleos tenazes (engrenagens, rolamentos). | Exterior duro, núcleo dúctil; processo complexo, risco de delaminação. |

Precisa de aconselhamento especializado em tratamento térmico para os seus componentes?

A escolha do método de endurecimento correto é fundamental para o desempenho, durabilidade e custo-benefício do seu componente. Os especialistas em metalurgia da KINTEK estão aqui para ajudar.

Somos especializados em fornecer o equipamento de laboratório e os consumíveis necessários para processos precisos de tratamento térmico. Quer esteja a desenvolver ferramentas de endurecimento integral ou peças de transmissão com endurecimento superficial, podemos apoiar a sua I&D e controlo de qualidade com soluções fiáveis.

Contacte-nos hoje para discutir os requisitos do seu projeto e descobrir como a KINTEK pode melhorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Como funciona o tratamento térmico a vácuo? Alcance Propriedades Superiores do Material em um Ambiente Imaculado

- Qual é a temperatura máxima em um forno a vácuo? Depende dos seus materiais e necessidades de processo

- O que é alta temperatura em forno a vácuo? Descubra a Faixa para o Processamento de Seus Materiais

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo