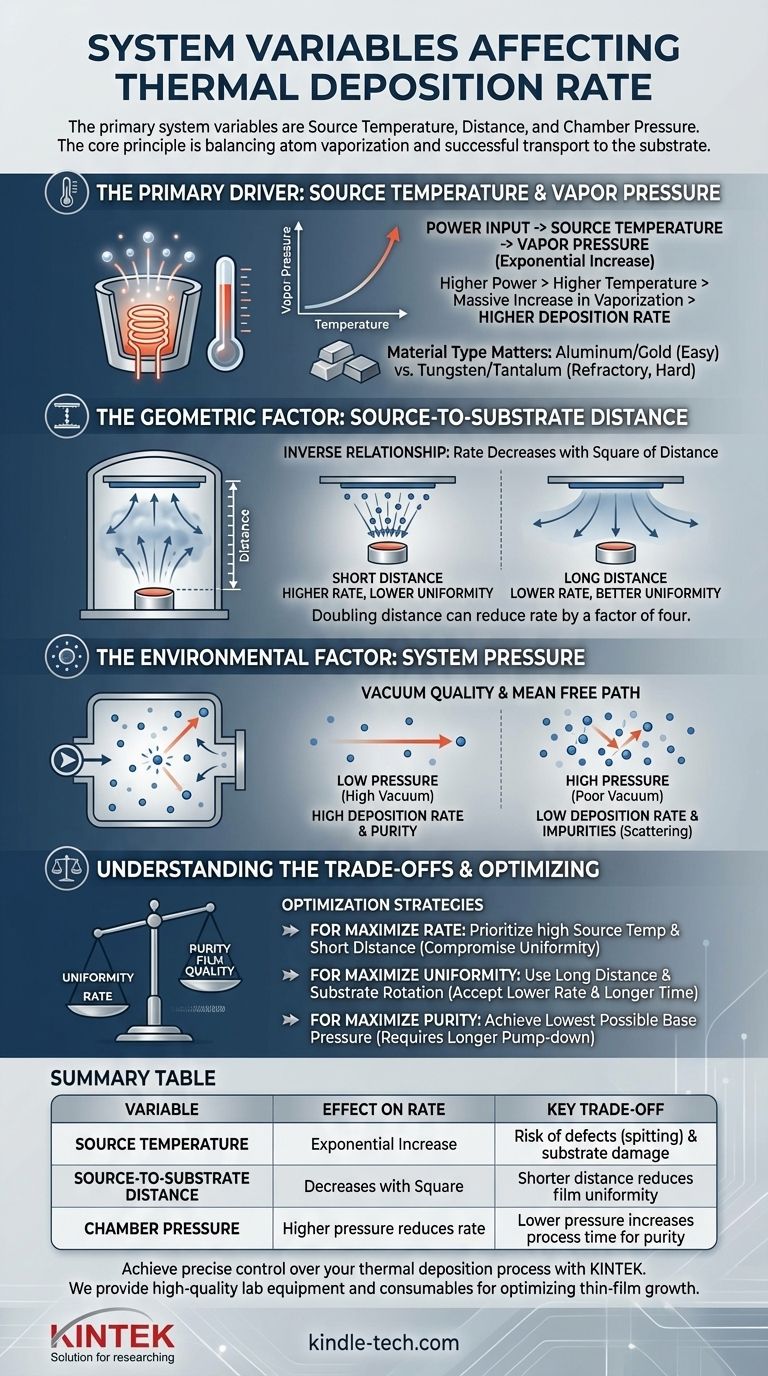

As principais variáveis do sistema que afetam a taxa de deposição na evaporação térmica são a temperatura do material da fonte, a distância da fonte ao substrato e a pressão dentro da câmara de vácuo. As propriedades intrínsecas do material que está sendo evaporado, especificamente sua curva de pressão de vapor, também desempenham um papel fundamental na determinação da taxa alcançável.

O princípio central é um equilíbrio entre dois fatores: quantos átomos são vaporizados da fonte (uma função da temperatura e do tipo de material) e quantos deles viajam com sucesso e aderem ao substrato (uma função da geometria do sistema e da pressão do vácuo).

O Principal Impulsionador: Temperatura da Fonte e Pressão de Vapor

Na deposição térmica, você está essencialmente fervendo um material em vácuo. A taxa na qual ele "ferve" ou evapora é o fator mais importante, e isso é governado pela temperatura.

O Papel da Entrada de Energia

A variável que você controla diretamente é a energia elétrica aplicada ao elemento de aquecimento (como um barco resistivo ou um feixe de elétrons). Essa entrada de energia é o que determina a temperatura do material da fonte.

Maior potência leva a uma maior temperatura da fonte.

Compreendendo a Pressão de Vapor

Todo material tem uma pressão de vapor característica, que é a pressão exercida por sua fase gasosa. Essa pressão aumenta exponencialmente com a temperatura.

Um pequeno aumento na temperatura da fonte pode causar um aumento massivo na pressão de vapor, levando a um número muito maior de átomos saindo da fonte por segundo. Isso se traduz diretamente em uma taxa de deposição mais alta.

O Material em Si é uma Variável

O material específico que você está evaporando é uma variável crítica. Materiais como Alumínio e Ouro têm altas pressões de vapor em temperaturas relativamente baixas e são fáceis de evaporar.

Materiais refratários como Tungstênio ou Tântalo requerem temperaturas extremamente altas para atingir a mesma pressão de vapor e, portanto, a mesma taxa de deposição.

O Fator Geométrico: Distância da Fonte ao Substrato

O arranjo físico da sua câmara dita qual porcentagem dos átomos evaporados realmente atinge seu alvo. A distância entre a fonte de evaporação e o seu substrato é o principal parâmetro geométrico.

Uma Relação Inversa

O fluxo de material que chega ao substrato geralmente diminui com o quadrado da distância da fonte. Isso significa que dobrar a distância pode reduzir a taxa de deposição por um fator de quatro.

Portanto, uma distância menor da fonte ao substrato resulta em uma taxa de deposição significativamente maior.

O Efeito na Uniformidade

Embora uma distância menor aumente a taxa, ela pode prejudicar a uniformidade da espessura em todo o substrato. O centro do substrato será revestido muito mais espesso do que as bordas.

Aumentar a distância permite que a nuvem de vapor se espalhe mais uniformemente antes de atingir o substrato, melhorando a uniformidade ao custo de uma taxa de deposição menor.

O Fator Ambiental: Pressão do Sistema

A evaporação térmica deve ocorrer em alto vácuo por uma razão simples: os átomos evaporados precisam de um caminho claro para o substrato.

Caminho Livre Médio

A qualidade do vácuo é definida por sua pressão. Essa pressão determina o caminho livre médio — a distância média que um átomo vaporizado pode percorrer antes de colidir com uma molécula de gás de fundo (como nitrogênio ou vapor de água).

Impacto na Taxa e Pureza

Se a pressão do sistema for muito alta, o caminho livre médio se torna curto. Os átomos evaporados colidirão com o gás de fundo, espalhando-os para longe do substrato.

Esse espalhamento reduz diretamente a taxa de deposição e também pode levar à incorporação dessas moléculas de gás como impurezas em seu filme final, comprometendo sua qualidade.

Compreendendo as Compensações

Controlar a taxa de deposição não é sobre maximizar uma única variável, mas sobre encontrar o equilíbrio ideal para seu objetivo específico.

Taxa vs. Qualidade do Filme

Aumentar agressivamente a temperatura da fonte para uma taxa mais rápida pode fazer com que o material fundido "cuspa", ejetando gotículas microscópicas que criam defeitos no filme. Também pode causar aquecimento radiante indesejado, potencialmente danificando substratos sensíveis.

Uniformidade vs. Taxa

Os objetivos de alta uniformidade e alta taxa de deposição estão em oposição direta. Aumentar a distância da fonte ao substrato melhora a uniformidade, mas reduz drasticamente a taxa de deposição, aumentando o tempo de processo e desperdiçando material da fonte.

Pressão vs. Tempo de Processo

Alcançar um vácuo muito alto (baixa pressão) garante um caminho limpo e alta pureza do filme, mas requer longos tempos de bombeamento. Para aplicações de alto rendimento, você pode precisar aceitar uma pressão base ligeiramente mais alta para reduzir o tempo total do ciclo.

Otimizando Seu Processo de Deposição

Sua abordagem deve ser ditada pelas propriedades desejadas do seu filme fino final.

- Se seu foco principal é maximizar a taxa de deposição: Priorize o aumento da temperatura da fonte (potência) e o uso da menor distância possível da fonte ao substrato, aceitando possíveis comprometimentos na uniformidade.

- Se seu foco principal é maximizar a uniformidade do filme: Use uma longa distância da fonte ao substrato e considere a rotação do substrato, aceitando que isso reduzirá significativamente a taxa de deposição e estenderá o tempo de processo.

- Se seu foco principal é maximizar a pureza do filme: Invista tempo para alcançar a menor pressão base possível em sua câmara antes de iniciar a deposição para garantir o caminho livre médio mais longo.

Dominar essas variáveis interconectadas oferece controle preciso sobre o crescimento e as propriedades finais de seus filmes finos.

Tabela Resumo:

| Variável | Efeito na Taxa de Deposição | Compensação Chave |

|---|---|---|

| Temperatura da Fonte | Aumento exponencial com temperatura mais alta | Risco de defeitos no filme (cuspindo) e danos ao substrato |

| Distância da Fonte ao Substrato | A taxa diminui com o quadrado da distância | Distância menor reduz a uniformidade do filme |

| Pressão da Câmara | Pressão mais alta reduz a taxa devido ao espalhamento de átomos | Pressão mais baixa aumenta o tempo de processo para maior pureza |

Obtenha controle preciso sobre seu processo de deposição térmica. Os especialistas da KINTEK entendem que equilibrar taxa, uniformidade e pureza é crítico para o sucesso do seu laboratório. Fornecemos equipamentos e consumíveis de laboratório de alta qualidade que você precisa para otimizar o crescimento do seu filme fino. Deixe-nos ajudá-lo a selecionar o sistema certo para sua aplicação — entre em contato com nossa equipe hoje para uma consulta!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Barco de Evaporação de Tungstênio para Deposição de Filmes Finos

As pessoas também perguntam

- O que é a técnica de evaporação térmica? Um guia para deposição de filmes finos para o seu laboratório

- Qual é o significado da evaporação térmica? Um guia para revestimentos de filme fino simples e econômicos

- O que é o processo de evaporação em semicondutores? Um Guia para a Deposição de Filmes Finos

- O que é o efeito térmico por evaporação? Um Guia Simples para a Deposição de Filmes Finos

- Qual é a diferença entre sputtering e evaporação térmica? Escolha o método PVD certo para o seu filme fino