Ao contrário de um simples parafuso ou porca, não existe um padrão único e universal para o recozimento. Em vez disso, o "padrão" é uma receita térmica precisa — definida por temperatura, tempo e taxa de resfriamento — meticulosamente adaptada ao material específico, seu histórico de processamento e as propriedades finais desejadas.

O princípio fundamental a ser compreendido é que o recozimento não é um processo único, mas uma categoria de tratamentos térmicos. O procedimento correto é ditado por princípios metalúrgicos e padrões específicos da indústria ou do material (por exemplo, da ASTM ou AMS para ligas aeroespaciais), e não por um documento abrangente.

Por que o Recozimento é Sempre Personalizado

O objetivo principal do recozimento é reverter os efeitos de processos como fundição ou trabalho a frio. Esses métodos de fabricação introduzem tensões internas e distorcem a estrutura cristalina do material, tornando-o duro e quebradiço.

O Objetivo: Aliviar a Tensão Interna

O objetivo fundamental é aquecer um material a uma temperatura específica para permitir que sua estrutura interna se reajuste. Esse processo alivia as tensões acumuladas, tornando o material mais macio, mais dúctil e mais fácil de trabalhar.

O Material Define os Parâmetros

Cada metal e liga tem uma faixa de temperatura de recozimento única. A temperatura que amolece o alumínio seria muito baixa para ter qualquer efeito no aço. Usar a temperatura errada pode falhar em produzir o efeito desejado ou arruinar completamente o material.

A História do Material Importa

A quantidade de trabalho prévio realizada em um material dita o processo de recozimento necessário. Uma peça fortemente trabalhada a frio tem significativamente mais tensão interna e deformação estrutural do que uma simples fundição, exigindo diferentes parâmetros de tempo e temperatura para recozer completamente.

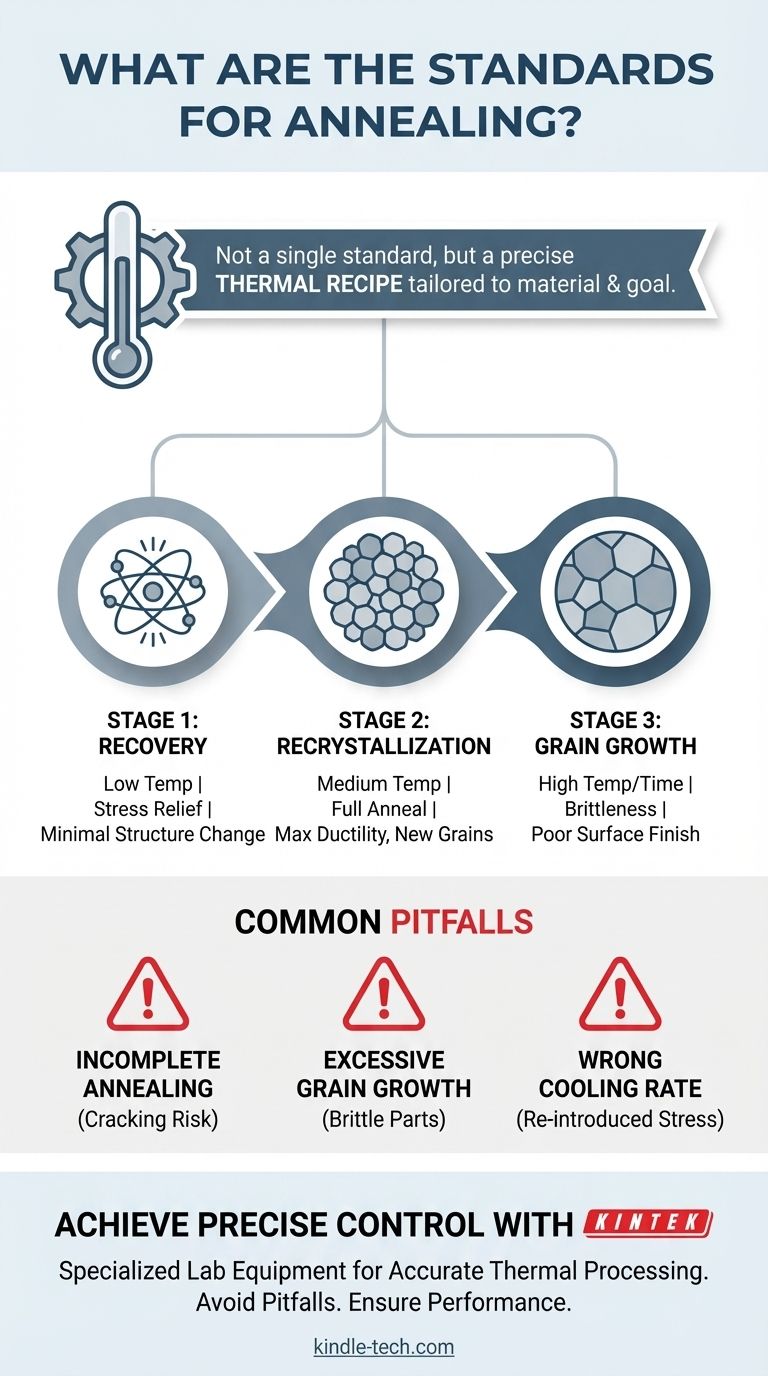

Os Três Estágios Fundamentais do Recozimento

Embora os parâmetros específicos mudem, o processo metalúrgico subjacente segue três estágios distintos à medida que a temperatura aumenta. Compreender esses estágios é a chave para controlar o resultado.

Estágio 1: Recuperação

Em temperaturas mais baixas, o material entra no estágio de recuperação. As tensões internas são aliviadas à medida que os átomos começam a se mover, mas a estrutura granular fundamental do metal não muda significativamente. Isso é frequentemente usado para tratamentos simples de alívio de tensões onde uma grande mudança na dureza não é desejada.

Estágio 2: Recristalização

À medida que a temperatura aumenta ainda mais, o material começa a recristalizar. Novos grãos livres de tensão nucleiam e crescem, substituindo completamente a antiga estrutura granular deformada. Este é o cerne de um recozimento completo, resultando em uma diminuição significativa da dureza e um aumento da ductilidade.

Estágio 3: Crescimento de Grão

Se o material for mantido na temperatura de recozimento por muito tempo ou se a temperatura for muito alta, os grãos recém-formados começarão a engrossar e se fundir. Esse crescimento de grão é frequentemente indesejável, pois uma estrutura granular excessivamente grande pode reduzir a tenacidade do material e levar a um acabamento superficial ruim após a conformação.

Armadilhas Comuns no Processo de Recozimento

Desviar do processo correto e personalizado introduz riscos significativos. As compensações não são entre bom e melhor, mas muitas vezes entre sucesso e fracasso.

Recozimento Incompleto

Usar uma temperatura muito baixa ou um tempo de permanência muito curto pode resultar apenas em recuperação ou recristalização parcial. O material reterá parte de sua tensão interna e não será tão macio ou dúctil quanto o esperado, podendo levar a rachaduras em operações de conformação subsequentes.

Crescimento Excessivo de Grão

Esta é a armadilha mais comum do recozimento inadequado. Ao superaquecer o material ou mantê-lo na temperatura por muito tempo, a estrutura granular grossa resultante pode tornar a peça quebradiça e inadequada para sua aplicação pretendida. Esse dano é frequentemente irreversível.

A Taxa de Resfriamento Errada

A etapa final, o resfriamento, é tão crítica quanto o aquecimento. Resfriar uma peça muito rapidamente pode reintroduzir tensões térmicas, anulando todo o propósito do processo. Para algumas ligas, uma taxa de resfriamento específica e controlada é necessária para atingir a microestrutura desejada.

Como Definir o Processo de Recozimento Correto

Em vez de procurar um único padrão, concentre-se em seu objetivo e material específicos. Isso permite que você defina os parâmetros corretos.

- Se seu foco principal é aliviar tensões com perda mínima de resistência: Seu processo deve visar o estágio de Recuperação, usando temperaturas mais baixas e tempo suficiente para reduzir a tensão interna.

- Se seu foco principal é maximizar a ductilidade para conformação severa: Você precisa de um recozimento completo que garanta a Recristalização completa para produzir uma estrutura granular fina e uniforme.

- Se seu foco principal é melhorar a usinabilidade: Você pode precisar de um ciclo de recozimento especializado projetado para criar uma microestrutura específica (como carbonetos esferoidizados em aço) que seja ideal para corte.

Em última análise, um processo de recozimento bem-sucedido é resultado de controle preciso, ditado pelas necessidades únicas do seu material e do seu objetivo final.

Tabela Resumo:

| Estágio de Recozimento | Processo Chave | Propriedade do Material Resultante |

|---|---|---|

| Recuperação | Aquecimento a baixa temperatura | Alívio de tensões com perda mínima de resistência |

| Recristalização | Aquecimento a faixa específica | Máxima maciez e ductilidade |

| Crescimento de Grão | Superaquecimento ou tempo excessivo | Fragilidade e acabamento superficial ruim |

Obtenha controle preciso sobre seu processo de recozimento com a KINTEK.

O recozimento não é uma operação única para todos. O sucesso depende de uma compreensão profunda do seu material específico e da receita térmica precisa necessária para atingir as propriedades desejadas — seja alívio de tensões, ductilidade máxima ou usinabilidade aprimorada.

A KINTEK é especializada em equipamentos e consumíveis de laboratório avançados para processamento térmico. Nossas soluções fornecem a precisão e a confiabilidade que seu laboratório precisa para evitar armadilhas comuns como recozimento incompleto ou crescimento excessivo de grão, garantindo que seus materiais tenham o desempenho esperado.

Deixe nossos especialistas ajudá-lo a definir e executar o ciclo de recozimento perfeito para sua aplicação. Entre em contato com a KINTEK hoje para discutir suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno Tubular de Quartzo de Laboratório Multi-Zona

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz